معرفي الاستومرهاي مصرفي در صنعت خودرو (الاستومر EPDM

- توضیحات

- دسته: مجموعه شماره 7

- منتشر شده در شنبه, 23 دی 1391 21:05

- نوشته شده توسط Mehdi Jahanbakhsh

معرفي الاستومرهاي مصرفي در صنعت خودرو (الاستومر EPDM

نويسنده : رضا اربابزاده

مصرف فراوان و متنوع الاستومرهاي مصنوعي در صنعت خودروسازي، ما را بر آن داشت تا به معرفي و كاربرد الاستومرها، در صنعت خودرو بپردازيم. گفتني است كه با توجه به وسعت كاربردي هر يك از اين الاستومرها، سعي شده است اطلاعات در حد آشنايي خوانندگان محترم منتقل شود.

پلياتيلن و پليپروپيلن، پليمرهايي هستند با دماي انتقال شيشهاي بسيار پايين و داراي ماهيت بلورينگي كه به دليل همين ماهيت، فاقد خواص لاستيك بوده و بهعنوان پلاستيك مورد مصرف قرار ميگيرند. با كوپليمر كردن اتيلن و پروپيلن و برهمزدن نظم ساختماني هر يك از اين هموپليمرها، ميتوان ويژگي بلورينگي را از پليمر سلب و پليمري با ويژگي لاستيكي پديد آورد. كوپليمر تشكيل شده با اين روش، EPR ناميده ميشود كه داراي ماهيت كاملاً اشباع بوده و به دليل همين ماهيت، از مقاومت جوي و حرارتي بالايي برخوردار است، اما اين الاستومر بهعلت عدم وجود پيوند دوگانه در ساختار شيميايي فاقد قابليت پخت گوگردي و فقط با سيستم پخت پراكسيدي پخت ميشود. براي حل اين مشكل، از منومر سومي (منومر DN) در واكنش با اتيلن و پروپيلن استفاده ميشود. به اين ترتيب، ترپليمري حاصل ميشود كه حاوي پيوند دوگانه بوده و قابليت پخت گوگردي را پيدا خواهد كرد. اين ترپليمر EPDM ناميده ميشود.

خواص و ويژگيها

از جمله خواص ويژه اين الاستومر، ميتوان به موارد زير اشاره كرد:

1. مقاومت بالاي حرارتي (تا دماي 150درجه)

2. مقاومت عالي در برابر عوامل جوي و ازن

3. انعطافپذيري در دماي پايين

4. مقاومت در برابر رطوبت و بخار

5. خواص الكتريكي بسيار خوب

6. مقاومت در برابر روغنهاي قطبي، اسيدها و مواد شوينده

7. فرايندپذيري بسيار خوب

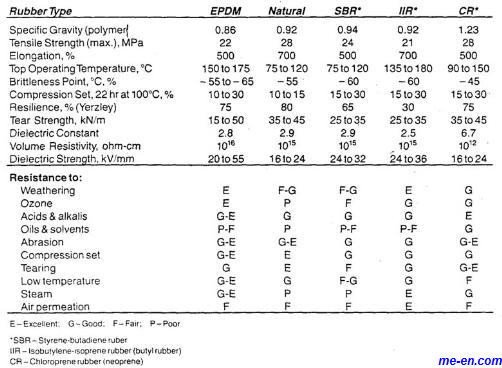

در جدول 1، مشخصات الاستومر EPDM با ديگر الاستومرها مقايسه شده است.

الاستومر EPDM توسط شركتهاي مختلف اروپايي، امريكايي و آسيايي، با اسامي تجاري ويستالون، كلتان، رويالن، دوترال، kep و... توليد ميشود. اين الاستومر داراي تنوع بسياري در گريدهاي توليدي است. اين امر ناشي از تنوع در جرم مولكولي پليمر، نسبت درصد اتيلن به پروپيلن و درصد و نوع منومر سوم است كه در ادامه مقاله به تاثير هر يك از اين عوامل اشاره خواهيم كرد.

1. جرم مولكولي

ميزان جرم مولكولي الاستومر، ارتباط مستقيم با موني ويسكوزيته آن دارد كه مقدار آن در دماي 125 درجه از 25 تا 90 متغير است. با افزايش موني ويسكوزيته، مقاومت كششي و پارگي، استحكام در حالت خام[1] الاستومر افزايش مييابد. همچنين ميتوان از مقدار بيشتري فيلر و روغن در فرمولاسيون كامپاند (با حفظ خواص) استفاده كرد كه اين امر به كاهش قيمت تمامشده كامپاند منجر خواهد شد. از نظر فرايندپذيري، هرچه جرم مولكولي افزايش يابد، خواص فرايندپذيري همانند اختلاط و اكسترودپذيري، مشكلتر خواهد شد.

2. درصد ميزان اتيلن

افزايش درصد اتيلن بين 55 تا 75درصد، باعث ايجاد مقدار كمي بلورينگي در الاستومر ميشود كه ميتواند در خواص نهايي تاثيرگذار باشد. افزايش در ميزان درصد اتيلن باعث افزايش در مقاومت كششي، سختي، استحكام خام و مانايي كششي ميشود. همچنين، ميزان مواد افزودني در كامپاند افزايش مييابد. با افزايش درصد اتيلن، خواص پخت پراكسيدي بهبود مييابد.

3. درصد منومر غيراشباع (منومر DN)

درصد منومر غيراشباع، تاثيري عمده بر سرعت پخت گوگرد دارد كه با توجه به درصد آن به چهار گروه ضعيف (1 تا 3%) متوسط (4 تا 3%) زياد (7 تا 4%) و بسيار زياد (11 تا 7%) تقسيم ميشود. افزايش درصد منومر DN باعث افزايش سرعت پخت، مدول و كاهش زمان ايمني و نگهداري كامپاند، درصد ازدياد طول و مانايي فشاري ميشود. همچنين با افزايش درصد منومر DN مقاومت در برابر حرارت (پيرشدگي) كاهش مييابد.

تاثير مواد پركننده و روغن

EPDM از جمله الاستومرهاي داراي قابليت جذب زياد روغن و پركننده است. با توجه به وزن مخصوص پايين اين الاستومر (0.86G/CM3) قطعات توليدشده از آن اقتصادي هستند. افزودن مواد پركننده، بهمنظور افزايش خواص فيزيكي، افزايش فرايندپذيري (مانند اكسترودپذيري) و كاهش قيمت، صورت ميپذيرد. مواد پركننده ميتوانند شامل فيلرهاي تقويتكننده نظير انواع دوده و سيليكا، نيمه تقويت كننده همانند تركيبات سيليكات و غير تقويتكننده همانند كربنات كلسيم باشند.

الاستومر EPDM با روغنهاي نفتنيك و پارافينيك نظير روغن بهران 840 و 845 سازگار است و هرچه لزجت روغن افزايش يابد، خواص فيزيكي و مقاومت حرارتي آن افزايش مييابد. همچنين، ميزان جمعشدگي[2] قطعات پس از پخت كاهش مييابد. كاهش لزجت روغن باعث بهبود جهندگي و انعطافپذيري در دماي پايين ميشود. براي پخت پراكسيدي، فقط بايد از روغن پارافينيك استفاده شود.

هنگام فرمولاسيون كامپاند، بايد بهترين بالانس بين رفتار فرايندپذيري، سرعت پخت، خواص فيزيكي و قيمت در نظر گرفته شود. با توجه به خواص موردنياز، 25 تا 50درصد از وزن كامپاند مربوط به وزن الاستومر EPDM در نظر گرفته ميشود.

انواع سيستم پخت

1. پخت پراكسيدي

پراكسيدها، تركيباتي با ساختار R-O-O- هستند و پيوند اكسيژن- اكسيژن با اعمال حرارت و يا استفاده از پرتو پرانرژي، شكسته شده و پراكسيد به راديكال آزاد تجربه ميشود. اين راديكال آزاد با حمله به زنجير پليمر و گرفتن هيدروژن، راديكال آزاد را بر روي زنجير پديد ميآورد. به اين ترتيب، زنجيرهاي مجاور از طريق اين راديكالها به هم متصل و بين زنجيرها اتصال كربن-كربن توليد ميشود. پراكسيدها، انواع بسيار متنوعي دارند و هر يك در محدوده دمايي خاصي فعال ميشوند. آنها ميتوانند بهصورت خالص يا تركيب با پودر و يا خمير باشند.

از جمله انواع پراكسيدها، ميتوان به ديكيوميل پراكسايد (DCP)، پركادوكس و تريگانوكس متعلق به شركت AKZO اشاره كرد. از مزاياي پخت پراكسيدي، ميتوان به خواص حرارتي (پيرشدگي) عالي و همچنين ميزان مانايي فشاري [3] پايين اشاره كرد... از آنجايي كه پراكسيد ميتواند با مواد افزودني در كامپاند، وارد واكنش شود، بايد در انتخاب نوع و مقدار آن كاملاً دقت شود. در پخت پراكسيدي همانند پخت گوگردي، ميتوان با استفاده از مواد فعالكننده، بازده پخت را تا 20درصد افزايش داد. تريآليل سيانورات (TAC) و اتيلن گليكول دياكريلات، مهمترين فعالكنندههاي پخت پراكسيدي هستند. در اغلب موارد، محصولات پراكسيدي بويي نامطلوب دارند كه براي رفع آن بايد پخت تكميلي صورت پذيرد.

2. پخت گوگردي

پخت گوگردي، از طريق واكنش گوگرد با منومر DN صورت ميگيرد. سرعت پخت به نوع و درصد منومر DN بستگي دارد. EPDM از پخت آرامي برخوردار است، لذا استفاده از شتابدهندههاي سريع و فوقالعاده سريع براي پخت گوگردي، امري ضروري است. سيستم پخت، شامل گوگرد و مواد گوگرددهنده، شتابدهنده اوليه شامل تركيبات تيازول و شتابدهنده فوقالعاده سريع شامل تيورام و ديتيوكربامات است. يكي از ديگر عوامل مهم در زمينه سرعت پخت ميزان توزيع جرم مولكولي EPDM است. هر چه ميزان اين توزيع باريكتر[4] باشد، سرعت پخت سريعتر خواهد بود.

از مزاياي پخت گوگردي ميتوان به خواص ديناميكي و سايشي بهتر نسبت به پخت پراكسيدي اشاره كرد. يكي از معايب پخت گوگردي، سفيدك زدن قطعات (مخصوصاً در پخت پرسي) است. اين نقص را ميتوان با استفاده از تركيباتي كه حلاليت بيشتري در الاستومر EPDM دارند همانند MBT و zdbc، برطرف كرد.

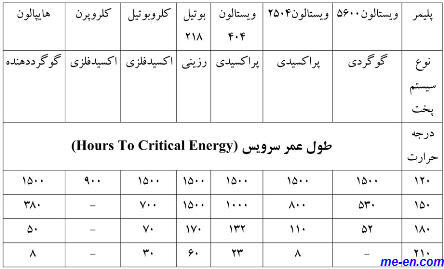

در جدول 2، مقاومت حرارتي گريدهاي EPDM با ديگر الاستومرها مقايسه شده است.

كاربرد الاستومر EPDM در صنعت خودرو

1. توليد نوارهاي آببندي

با توجه به مقاومت عالي الاستومر EPDM در برابر عوامل جوي و ازن و نيز سطح كاملاً صاف و يكنواخت نوارهاي اكسترودشده، از اين الاستومر به صورت solid و يا فوم در توليد قطعات نواري دور دربها، پنجرهها و شيشههاي خودرو، استفاده ميشود.

2. توليد انواع شيلنگ رادياتور

با توجه به مقاومت حرارتي بالا در برابر آب جوش و همچنين حلالهاي قطبي از جمله اتيلن گليكول، از اين الاستومر براي شيلنگهاي رادياتور و بخاري خودرو استفاده ميشود.

3. توليد عايقهاي صوتي

از اين الاستومر در توليد عايقهاي صوتي ورقهاي در كف خودرو و همچنين سينه داشبورد، استفاده ميشود تا از انتقال صداي موتور و محيط بيرون به داخل خودرو جلوگيري گردد. به منظور كنترل NVH[5] در خودرو، بهصورت فوم بين قطعات فلزي نظير فوم لولاي درب و اسفنج ميله جك درب موتور، استفاده ميشود.

4. توليد قطعات پرسي

از اين الاستومر در توليد انواع درپوشها، بستهاي اگزوز، لچكيها، واشرهاي آببندي، گردگير ميل غربيلك فرمان و لاستيك پدال استفاده ميشود.

ساير كاربردها

1. عايق و روكش كابلهاي با ولتاژ متوسط

2. نوارهاي آببندي براي شيشههاي دوجداره و دربهاي ساختمان

3. ورقههاي يك لايه ايزولاسيون سقف

4. انواع اورينگها، تسمههاي نقاله، شيلنگها و گسكتها

5. سايدوال تايرهاي رنگي

جدول 1: مقايسه خواص الاستومر EPDM با ديگر الاستومرها

جدول 2: مقايسه مقاومت حرارتي انواع الاستومرها