بررسي كپسولهاي تحت فشار كامپوزيتي OVER WRAPPED در صنعت خودروسازي

- توضیحات

- دسته: مجموعه شماره 7

- منتشر شده در شنبه, 23 دی 1391 21:04

- نوشته شده توسط Mehdi Jahanbakhsh

بررسي كپسولهاي تحت فشار كامپوزيتي OVER WRAPPED در صنعت خودروسازي

نويسنده : عرفان عباسي، محمدرضا سلماني، فيروز افشار

با توجه به محدوديت منابع انرژي در جهان، بحث بهكارگيري منابع ديگر يكي از مباحث مهم در سطح جهان تلقي ميشود. در صنعت خودرو و يا صنايع ديگر، استفاده از منابعي همچون سوختهاي گازي، خورشيدي و هيبريدي، بسيار مهم و در چشمانداز نزديك، بسيار حياتي تلقي ميشود. با توجه به تجهيز خودروها در سطح كشور به سيستم سوخترساني با سوخت گاز فشرده، نياز شناخت مزايا و معايب انواع كپسولها از جنبه علمي و اقتصادي، ميتواند امكان انتخاب مناسب و هدفمند استراتژيهاي لازم براي سرمايهگذاري در اين بخش از صنعت را استوار كرده و قابليت توسعه آن را فراهم سازد.

كپسولهاي تحت فشار كامپوزيتي براي نگهداري گاز در فشار زياد، بايد داراي خواص مكانيكي و فيزيكي مناسب همچون نسبت استحكام به وزن بالا، تحمل فشار زياد و مقاومت در برابر خستگي و خوردگي مناسب و غيره باشند. ساختار اصلي اين نوع كپسولها، از دو قسمت اصلي تشكيلشده كه شامل قسمت بدنه يا غلاف اصلي فلزي است و قسمت دوم شامل فاز ثانويه يا فيبرهاست. در اين نوع از كپسولها، نوع الگوي پيچش فيبرها به دور پوسته اصلي فلزي، از مواردي است كه باعث بهبود خواص آنها شده است. اين پيچش عمدتاً به دو فرم هلالي و حلقهاي به دور كپسول صورت ميپذيرد.

در اين مقاله با بررسي كپسولهاي تحت فشار كامپوزيتي over wrap شده كه از نسل جديد كپسولهاي تحتفشار هستند، سعي شده است تا با مقايسه خواص و ويژگيهاي اين نوع كپسولها نسبت به انواع ديگر، مزايا و معايب و همچنين فرايندهاي توليد آنها مورد بررسي قرار گيرد.

استفاده از گازطبيعي فشرده بهعنوان سوخت وسايل نقليه، در ابعاد وسيع از دهههاي 50 و 60 ميلادي در كشورهاي ايتاليا و روسيه آغاز شد. از 1977، كپسولهاي كامپوزيتي با غلاف فلز پيچيده شده در الياف شيشهاي، براي كاربردهاي هوا فضا شروع شد و توسعه يافت.

بهمنظور حل مشكلات ناشي از ذخيرهسازي سوخت گاز، راهكارهاي مختلفي در صنايع گوناگون بويژه صنعت خودرو بهكار گرفته شده است. ساختار محفظههاي نگهداري با توجه به ميزان فشار و نوع ماهيت شيميايي گازها تغيير ميكند.

در صنعت خودروسازي، سه اصل كلي براي ذخيرهسازي سوختهاي گازي حاوي جزء اصلي متان، وجود دارد كه عبارتند از:

1. گاز طبيعي فشرده (CNG)

2. گاز طبيعي مايعشده (LNG)

3. گاز طبيعي جذبشده (ANG)

يكي از مباحث مهم در طراحي جديد كپسولهاي تحت فشار، كاهش نسبت وزن به حجم، افزايش استحكام، مقاومت خوب در برابر خوردگي، مقاومت بالا در برابر خستگي و هزينه توليد كم است. براي كسب اهداف يادشده بويژه بهبود نسبت وزن به حجم، انواع مختلفي از كپسولها ساخته و براي مصارف تجاري عرضه شدهاند. بهطور كلي تنوع اين محصولات در چهار خانواده اصلي تقسيمبندي شدهاند كه عبارتند از:

1. مخازن نوع اول كه مخازني بدون درز و از جنس فولاد يا آلومينيوم هستند.

2. مخازن نوع دوم كه مخازني با يك لايه آستري از جنس فولاد يا آلومينيم بدون درز و تقويت شده با الياف آراميد، شيشه و كربن و همراه با رزين بوده و به طور محيطي بهدور آستر پيچيده ميشوند.

3. مخازن نوع سوم كه داراي ساختاري با لايه آستري فولادي يا آلومينيمي بدون درز و همراه با لايه تقويتكننده از الياف آراميدي، شيشهاي و يا كربني بوده و به كمك رزين به طور محوري و محيطي بهدور آن پيچيده ميشود.

4. مخازن نوع چهارم كه داراي يك آستر از جنس پليمر بدون درز هستند كه به كمك الياف آراميدي، شيشهاي و يا كربني آغشته به رزين، با طرح شعاعي و محوري، تقويت شدهاند.

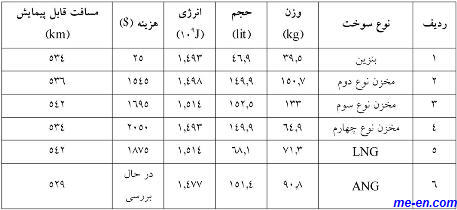

برحسب نوع خودرو از نظر ميزان مصرف سوخت، به كپسولهايي با ابعاد و قابليتهاي متفاوت نياز است. جدول 1، نشاندهنده مقايسه انتخاب نوع كپسول براساس معيارهاي يادشده است.

جدول 1: مقايسه انواع سوخت مصرفي در خودروها

تأييد عملكرد، عمر و ايمني كپسولهاي ساختهشده، از طريق نوع تستهاي حين توليد و بعد از آن صورت ميپذيرد. براي بررسي كپسولها، دو نوع آزمون در مورد آنها انجام ميشود كه عبارتند از: آزمونهاي كيفي هنگام توليد و آزمونهاي ايمني مخازن تكميل شده. هنگام ساخت، معمولاً آزمونهايي انجام ميشوند كه شامل بازرسي اولتراسونيك، آزمون سختيسنجي، آزمون تعيين حجم و آزمونهاي ديگر براي كنترل مخازن كامپوزيتي است. تستهاي آزمون تحمل آسيب، آزمون چرخه عمر و آزمون محيطي، مخصوص بررسي ايمني مخازن هستند.

· آزمون تحمل آسيب شامل :

الف- آزمون گلوله

ب- آزمون سقوط

پ- آزمون تحمل خرابي روي بخش مواد مركب

· آزمون چرخه عمر شامل:

الف- تركيدن

ب- چرخه فشار در دماي محيط

پ- نشت قبل از شكست

ت- چرخه گازطبيعي

· آزمون محيطي شامل:

الف- مايعات خورنده

ب- دماهاي حدي بالا و پايين

پ- تسريع گسيختگي تحت تنش

ت- قرارگيري در معرض آتش

كپسولهاي تحتفشار كامپوزيتي over wrapشده

واژه over wrapبه معناي پيچش چند لايه با طرحهاي مختلف محيطي و محوري است. اين نوع كپسولها، جزو خانواده كپسولهاي نوع سوم تلقي ميشوند كه از اواسط دهه 70 براي نگهداري گاز اكسيژن در مصارف پزشكي، از آنها استفاده ميشود. آنچه اين نوع كپسولها را از ديگر انواع متمايز كرده است، وزن و قيمت كمتر و ايمني بيشتر آنها در مقايسه با انواع ديگر است. علل استفاده از اين كپسولها در قابليت تحمل فشار بيشتر نسبت به نمونه غير كامپوزيتي با همين ضخامت و خواص مكانيكي و فيزيكي بهبود يافته (همچون وزن كمتر) است. در حال حاضر، از اين نوع كپسولها بيشتر در صنايع نظامي استفاده ميشود كه نشان ميدهد داراي قابليتهاي مناسبي در صنايع خودروسازي هستند.

اين نوع كپسولها، دو قسمت اصلي آستر فلزي و لايه تقويتكننده دارند (شكل 1).

شكل1: كپسول كامپوزيتي over wrap شده

طراحي كپسولهاي تحت فشار كامپوزيتي

براي ساخت هر قطعه مهندسي، لازم است كه ابتدا يك سري مراحل اوليه طراحي و تستهاي مربوط به آن، انجام شود تا عوامل موثر و فاكتورهاي تاثيرپذير، مشخص شوند. مراحل لازم براي آناليز طراحي نهايي كپسولها عبارتند از:

· روش المانهاي محدود به منظور مطالعه مواد پوسته فلزي

· آناليز غيرخطي محورهاي متقارن براي طراحي مقاطع نيمهكرويشكل دو سر سيلندر اصلي

· مدل المانهاي محدود سهبعدي براي آناليز كيفي

· تست انجام اعمال نوسان به صورت اتفاقي، براي تعيين ميزان تنشهاي خستگي در بارگذاريهاي نوساني متفاوت

· آناليز شوك، توسط روش المانهاي محدود

· تست خستگي براي بررسي عوامل موثر در تخريب به هنگام خستگي

فرايند ساخت آستر كپسولهاي تحتفشار كامپوزيتي

آستر اين نوع كپسولها از جنس آلومينيم بدون درز بوده و توسط الياف آغشته به رزين، تكميل ميشوند. آنچه باعث تمايز اين نوع كپسول در مقايسه با انواع دوم و اول شده است، نوع پيچش الياف بهدور آن مي باشد، پيچش الياف به فرم محيطي و محوري، شرايط تقويت استحكام اين كپسولها را افزايش داده و به همين علت ميتواند لايه فلزي را به طوري موثر و مفيد كاهش دهد.

گسترده ورق اوليه[1]، به فرم دايرهاي بريده ميشود تا كمترين تنشهاي فشاري و تركهاي احتمالي در آن بهوجود آيد. سپس، طي چند چرخه و به كمك فرايند كشش عميق، ورق به فرم نيمهاستوانهاي درآمده و در نهايت به استوانهاي كامل تبديل ميشود. پس از تكميل قسمت استوانهاي، غيريكنواختيهاي ضخامت آن با استفاده از روش اولتراسونيك، ارزيابي ميشود. در ادامه، با انجام عمليات ايرونينگ[2] ضخامت آن يكنواخت ميشود. براي تكميل فرم سر مخزن، از دستگاه حديدهكاري چرخشي كه به شكلدهي چرخشي گلويي[3] معروف است استفاده شده و فرم نهايي انتهاي كپسول ايجاد ميشود. گفتني است كه براي افزايش استحكام، از فرايندهاي متالورژيكي تكميلي استفاده ميشود. بدنه اصلي را ميتوان با استفاده از فرايندهايي ديگر ساخت. در اين روش، چند تكه از اجزاء را آماده كرده و به كمك فرايند جوشكاري (عموماً فرايند جوشكاري اصطكاكي) به يكديگر متصل ميكنند (شكل2)، بخشهاي ذيل، قسمتهايي از اجزاي اين نوع كپسولها هستند:

1. مقطع نيمه كروي همراه با لوله انتهايي آن

2. ميله لازم براي نصب كپسول در محل كاركرد آن

3. مقطع نيمهكروي بدون سوراخ

4. سيلندر يا بدنه اصلي (لوله بدون درز)

شكل2: لايه آستري كپسولهاي تحت فشار كامپوزيتي سهتكه

عوامل موثر در انتخاب مواد آستر، عبارتند از:

1. مقاومت بالا در برابر خوردگي و اكسيداسيون

2. غير مستعد بودن فلز مصرفي از لحاظ خوردگي حفرهاي و SCC[4]

3. نسبت استحكام به وزن بالا

4. مقاومت مناسب در برابر خستگي در چرخه پايين و بالا

5. امكان توليد بالا

6. خواص جوشپذيري مناسب

پس از تكميل نهايي كپسول، آن را از طريق تستهاي غيرمخرب نظير روش مايعات نافذ، تست راديوگرافيك و تستنشتي، بررسي ميكنند.

فرايند پيچش الياف به دور كپسولهاي تحت فشار كامپوزيتي

با تكميل بدنه فلزي (آستر) و آناليز طراحي كپسول از لحاظ عوامل موثر بر آن و فرايند ساخت سيلندر اصلي، مراحل ذيل براي پيچش الياف انجام ميشوند:

· فرايند پيچش الياف تقويتكننده به دور كپسول

· تست نمونه ساختهشده

نوع الگوي پيچش، ميزان استحكام نهايي كپسول را تعيين ميكند. با جايگزيني لايه تقويتكننده اليافي با بخشي از ضخامت ديواره ورق آستر فلزي، از وزن كپسول نسبت به نوع اول كاسته و بر استحكام آن افزوده ميشود.

اساس فرايند الياف پيچي، مبتني بر ميزان دقت پيچش با سرعت مناسب براساس برنامه طراحي شده قبلي است. برحسب نوع الگوي پيچش، طراح داراي اين توانايي براي تعيين و اعمال محل موردنظر از جنبه استحكام مكانيكي، مقاومت حرارتي و سختي موردنياز خواهد بود. ماشينهاي اليافپيچي از نوع ماشينهاي كنترل عددي كامپيوتري (CNC) خودكار و با سرعت بالا بوده و از قابليت پيچش الياف در جهات مختلف بهدور آستر، برخوردارند.

براي عمليات اليافپيچي، قرقرههاي الياف بدون رزين، با هدف ايجاد تنش مشخص در الياف براي كنترل مقدار مقاومت و سختي كامپوزيت، تنظيم ميشوند. سپس الياف از حمام رزين عبور كرده و به منظور عريضشدن، كشيده ميشوند. در نهايت، اليافپيچي به فرم محيطي، محوري و مارپيچي انجام ميشود. پس از پيچش، كپسولها را براي پخت لايه كامپوزيتي به كوره منتقل ميكنند. گفتني است كه كنترل اتمسفر كوره از نظر دما و زمان، بر استحكام نهايي كپسول تأثير بسزايي دارد (شكل3).

شكل3: پيچش الياف بهدور آستر كپسول كامپوزيتي over

تستهاي لازم براي كنترل نهايي كپسول

به منظور بررسي عوامل موثر بر قطعه، مراحل تستهاي يادشده در ذيل بيان شدهاند. حفظ ترتيب اجراي اين تستها، نكتهاي مهم و حياتي است:

· سنجش ظرفيت حجمي

· تست فشار

· سنجش ظرفيت حجمي در شرايط محيطي

· سنجش ظرفيت حجمي در شرايط حداكثر فشار موردانتظار

· چرخههاي فشاري

· نشتي خارجي

· فشارگذاري توسط شوك حرارتي

· نشتي خارجي

· نوسانات سينوسي و به فرم اتفاقي

· نشتي خارجي

· بررسي نهايي

· تست مخرب تركيدن

نتيجهگيري و بحث

كپسولهاي تحت فشار نوع سوم over wrap شده، بر حسب نوع الگوي پيچش محوري و محيطي الياف به دور آنها، از قابليت استحكام بيشتري برخوردارند. از اين رو امكان كاهش ضخامت لايه آستر فلزي فراهم شده و در نهايت وزن كپسول كاهش مييابد. اين كپسولها فشار قابل تحمل بيشتري را در مقايسه با نمونههاي مشابه از نوع كپسولهاي خانوادههاي ديگر، تحمل ميكنند. بهطور متوسط، مقداري حدود 30درصد از وزن آنها مربوط به لايه آستر فلزي و 70درصد مربوط به لايه كامپوزيتي است. آنچه كه استفاده از اين نوع كپسولها را در صنايع امروزي محدود كرده است، تكنولوژي ساخت و كنترل اين نوع كپسولهاست.

با توجه به محدوديت فضا در بسياري از خودروها بويژه خودروهاي «هاچبك» فاقد صندوق، استفاده از اين نوع كپسولها، امكان استفاده از سوخت گاز را فراهم ميكند. همچنين با كاهش وزن كپسولها، از وزن كلي خودرو كاسته شده و در نهايت مصرف سوخت نيز كاهش مييابد.