آخرين نوآوريها در زمينه كاهش وزن خودرو

- توضیحات

- دسته: مجموعه شماره 7

- منتشر شده در شنبه, 23 دی 1391 21:06

- نوشته شده توسط Mehdi Jahanbakhsh

آخرين نوآوريها در زمينه كاهش وزن خودرو

نويسنده : نيما پيرايش- سيد اميرحسين باستاني

تحقيقات نوين، در زمينه كاهش وزن خودرو به عنوان عاملي كليدي در پيشرفت و توسعه صنعت خودروسازي، در حال رشد و گسترشي سريع است. بهبود مواردي همچون تست ضربه خودرو و فراهمآوردن راحتي سرنشينان، منجر به افزايش وزن در خودرو شده است. لذا در كنار تأمين چنين اهدافي، تحقيقات در زمينه پايين آوردن وزن خودرو با در نظرگرفتن هزينه تمامشده و بهبود كيفيت، امري بسيار مهم و حائز اهميت تلقي ميشود. استفاده از فولادهاي استحكام بالاي HSS[1] و UHSS[2] در ساخت قطعات خودرو با توجه به ويژگي استحكام بسيار بالا و قابليت فرمپذيري مناسب اين مواد، نمونهاي از روشهاي پيادهسازي اين مهم در زمينهكاهش وزن خودرو (در كنار براورده ساختن ساير ويژگيهاي ايمني و استحكام خودرو) است.

با وجود مزيتهاي يادشده براي اين فولادها، محدوديتهايي نظير فرم افتادگي[3]، حضور تنشهاي باقيمانده و جوشپذيري محدود، از جمله مسائلي هستند كه هزينههاي زيادي را در خطوط توليد قطعات ساخته شده با اين مواد، تحميل ميكنند. در اين تحقيق، به جديدترين نوآوريهاي شركت خودروسازي فيات ايتاليا در زمينه كاربرد فولادهاي HSS و UHSS در راستاي رسيدن به 60درصد از سهم قطعات بدنه خودرو و توسعه روشهاي نوين در زمينه طراحي، توليد و كنترل فرايند ساخت قطعات با اين مواد، پرداخته شده است.

كاهش وزن خودرو، افزايش مقاومت در برابر تست ضربه و در نهايت قيمت تمامشده خودرو، از جمله موارد كليدي در انتخاب مواد براي ساخت قطعات خودرو به شمار ميآيند. در يك دهه اخير خانواده فولادهاي استحكام بالا (شامل فولادهاي نوين UHSSو HSS و...) توانايي خود را در براوردهسازي اهداف يادشده به خوبي نشان دادهاند. كاهش وزن خودرو همواره در تعامل با اهدافي ديگر همچون دستيابي به استحكام بيشتر خودرو و راحتي بيشتر سرنشينان (فضاي بيشتر) بوده و عاملي محدودكننده در زمينه فعاليت طراحان خودرو تلقي ميشود. از طرفي ديگر، اين امر باعث بهبود در عملكرد قطعات، كاهش هزينهها و كاهش مصرف سوخت ميشود.

خودروسازان به طور ميانگين مازاد هزينهاي در حدود (0-5)€/Kg را بابت كاهش وزن در خودرو متحمل شده و همواره در تلاشند تا با تحقيقات نوين، اين هزينه را به كمترين حد ممكن برسانند. استفاده از فولادهاي HSS در انبوهسازي با توجه به بالابودن بهره اقتصادي مصرف آن، فرمدهي تقريباً مشابه با روشهاي متداول و عدم پيچيدگي زياد در طراحي و مهندسي قطعات مورد مصرف، هزينههاي اضافي تحميلشده را تا حدودي جبران ساخته است.

دامنه كاربرد و محدوديتهاي استفاده از فولاد HSS

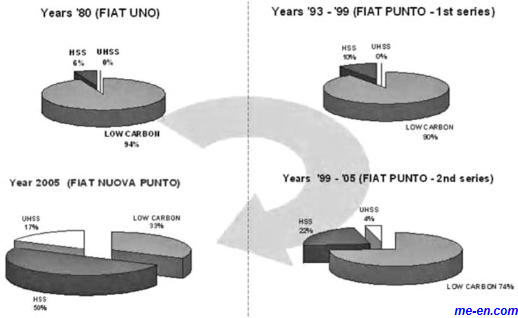

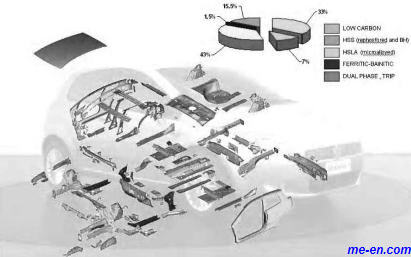

توسعه و افزايش كاربرد فولادهاي HSS در خودروي كلاس B فيات مدل پانتو در شكل 1، نشان داده شده است. همانطور كه ملاحظه ميشود، كاربرد فولاد HSS از 6درصد در دهه 80 به ميزان 50درصد در جديدترين مدل اين خودرو افزايش داشته است. همچنين در كمتر از 10سال ميزان استفاده از فولادUHSS از صفر به 17درصد رسيده است. در شكل 2، درصد قطعات مختلف ساخته شده از فولاد HSS در كنار ديگر قطعات در قسمت بدنه خودروي پانتو نشان داده شده است.

شكل1: سير تكاملي گريدهاي فولاد مورد استفاده در فيات سري B

شكل2: درصد توزيع مواد مختلف در فيات مدل پانتو

چنين پيشرفتي در زمينه كاربرد فولادهاي نوين و استحكام بالا در قطعات خودرو، تنها از طريق نوآوريها و حل مشكلات موجود در زمينه ساخت و توليد قطعات، در راستاي كاهش هزينهها و افزايش بازده توليد، ميسر شده است. در نتيجه، كاربرد اين مواد نيازمند برخي تمهيدات در زمينه تكنولوژي توليد است كه در ادامه به آنها اشاره ميشود. ابتدا عوامل محدودكننده و تأثيرگذار در كاربرد فولادهاي HSS را كه ميبايستي مدنظر و تحتكنترل باشند، بررسي خواهيم كرد.

شكلپذيري فولادهاي HSS

چقرمگي پايينتر فولادهاي HSS در مقايسه با فولادهاي كماستحكامتر، به توجه ويژه در فرمدهي و طراحي اين قطعات نياز دارد. همچنين، ميزان فرم افتادگي، با افزايش تنش تسليم بيشتر شده و نياز به طراحي ويژه در فرايند توليد دارد. علاوه بر پرسكاري، اين نوع قطعات تحت عمليات خمش، كشش و نورد قرار ميگيرند. قطعات داراي مقطع عرضي ثابت كه بتوانند تحت عمليات نورد قرار گيرند، مانند تقويتي درها و سپرها، بهترين انتخاب براي كاربرد مواد UHSS هستند. تغيير فرم در حين شكلدهي اين مواد، سبب تغيير در خواص نهايي قطعات ميشود كه به تغيير عوامل در تست ضربه خودرو خواهد انجاميد. در نتيجه، اين امر در طراحي اوليه قطعات بايد مدنظر قرار گيرد.

تلرانسگذاري فولادهاي HSS

با توجه به مسئله فرم افتادگي در حين فرايند شكلدهي، تلرانسگذاريهاي ابعادي در حين فرايند مونتاژ، به محاسبات بسيار دقيقي نياز دارد. تغييرات ابعادي محاسبه شده قبل از فرايند جوشكاري در مورد فولادهاي HSS و UHSS در مقايسه با فولادهاي نرم، به مراتب مشكلسازتر و بحرانيتر است. مشكلات موجود در تلرانسگذاري قطعات، معمولاً به دوبارهكاريها و آزمون و خطاهاي طولاني و هزينهبر، ميانجامد.

جوشپذيري فولادهاي HSS

استحكام جوش در مقياس هندسي مشخص، بستگي به اندازه منطقه جوشكاري شده، ضخامت فلز پايه و استحكام تسليم آن دارد. در اغلب موارد، فولادهاي UHSS بدون هيچگونه پيچيدگي خاصي به فولادهاي نرم جوش داده ميشوند و در نتيجه اين فولادها مزيت اصلي خود يعني كاهش وزن را در حين فرايند جوشكاري حفظ ميكنند.

با توجه به موارد و نكات ذكر شده ، اقدامات و نوآوريهاي پيشگيرانهاي براي بهبود و كنترل مشكلات و مسائل توسعه هرچه بيشتر كاربرد مواد پيشرفته HSS و UHSS در فرايند تكوين محصول مدل فيات پانتو در نظر گرفته شده است كه عبارتند از:

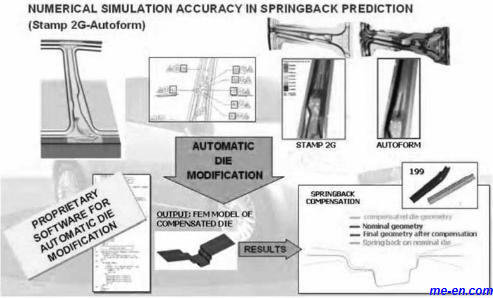

1. پيشبيني و تصحيح فرم افتادگي

ايجاد تنشهاي داخلي به هنگام فرمدهي قطعات، مخصوصاً در موارد استحكام بالاي HSS و UHSS عمدتاً به پديده فرمافتادگي در قطعات توليدي با اين مواد، منجر ميانجامد. با توجه به تلرانسهاي بسيار بسته منظور شده در فرايند فرمدهي، بروز چنين تغيير فرمي در شكل و ابعاد قطعات، غيرقابل قبول است. در نتيجه، تصحيح ميزان فرم افتادگي در اغلب موارد، امري ضروري تلقي ميشود. يكي از روشهاي اجراي اين امر، تعويض و طراحي دورهاي قالبهاي كشش ضمن توليد نمونههاي اوليه است كه بسيار هزينهبر و وقتگير خواهد بود. شركت فيات با پيادهسازي نوعي نرمافزار اختصاصي نوين، ميزان فرم افتادگي قطعات را پس از فرايند فرمدهي، پيشبيني كرده و با اعمال ضريب تصحيح ابعادي، قطعاتي با ابعاد نهايي بسيار دقيق، توليد ميكند. اين اصلاحات براحتي با نرمافزار CAD قابل اجراست. مثلاً، همانطور كه در شكل3 نشان داده شده است، با اجراي اين نرمافزار، ميزان فرم افتادگي در قطعه تقويتي ستون بدنه از 4ميليمتر به 5/0ميليمتر كاهش يافته است.

شكل 3: شبيهسازي و محاسبات انجام شده براي اصلاح فرايند فرمافتادگي

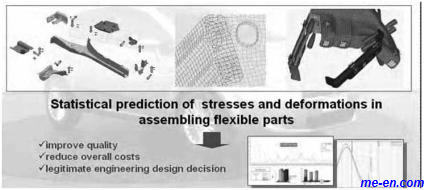

2. كنترل تلرانسها

آناليز و مديريت تلرانسها، از انباشتگي تغييرات ابعادي و بروز مشكل در فرايندهاي مونتاژ، پيشگيري ميكند. امروزه، مديريت و آناليز تلرانسهاي ابعادي براي بهبود كيفيت، كاهش هزينهها و حفظ سهم بازار قطعات يدكي، بسيار حائز اهميت است. از اينرو، كنترلهاي يادشده از حالت مبتدي به حالت كنترل مهندسي دقيق تحول يافتهاند. شركت فيات با بهكارگيري نرمافزار آناليزگر تلرانس ابعادي، مجموعهسازي قطعات انعطافپذير را به روش آناليز اجزاي محدود، شبيهسازي كرده و ميزان تغيير فرمها به هنگام مونتاژ را با دقتي بسيار نزديك به حالتهاي تجربي محاسبه شده، تخمين ميزند. اين نرمافزار در زماني كوتاه، محاسبات را انجام داده و موجب كاهش نوسانات ابعادي در حين مونتاژ و كاربرد وسيعتر مواد UHSS ميشود (شكل4).

شكل4: كنترل تلرانسها در مونتاژ قطعات مجموعههاي انعطافپذير

3. تكامل فرايند توليد

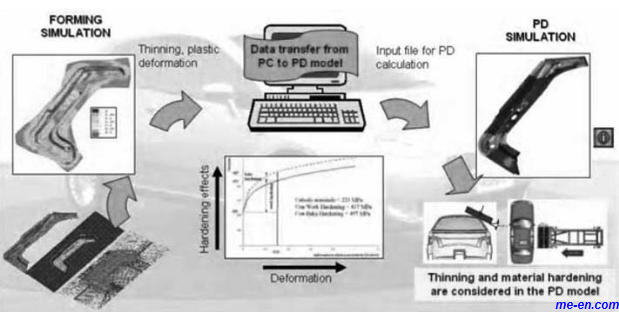

شركت فيات با بهكارگيري نرمافزار PD/PC[4] عملكرد و خواص نهايي واقعي قطعات را با توجه به تغيير خواص مواد كه در حين فرايند توليد رخ ميدهد، نظير افزايش استحكام در ضمن كار گرم و سرد، عمليات حرارتي و ايجاد تنشهاي باقيمانده، با استفاده از آناليز اجزاي محدود، محاسبه كرده و در مرحله طراحي اوليه قطعات لحاظ ميكند. با استفاده از اين نرمافزار، ميتوان خواص عملكردي نهايي قطعات ساخته شده با مواد پيشرفته HSS و UHSS را محاسبه كرد. همچنين، شبيهسازيهاي انجامشده با اين نرمافزار به شكل مدلهاي اجزاي محدود را ميتوان در تخمينها و محاسبات تست ضربه و دوام قطعات به كار برد (شكل 5).

شكل5: تكامل فرايند توليد

دستورالعملهايي براي تحقيقات آتي

اجراي تمهيدات يادشده در خصوص محاسبه فرم افتادگي و آناليز تلرانسهاي ابعادي در فرايندهاي فرمدهي گرم، به عنوان تحقيقات آتي شركت فيات براي افزايش دامنه كاربرد فولادهاي استحكام بالا، مدنظر ميباشد. همچنين با توجه به استفاده از مواد متنوع در مجموعهسازي قطعات (آلومينيم، فولاد، پلاستيك و كامپوزيت)، تحقيقات در زمينه كاربرد اتصالدهندههاي مناسب كه از طرفي استحكام موردنياز در تستهاي ضربه را براورده سازند و از طرف ديگر دقيقترين تلرانس ابعادي را در حين اتصال به دست دهند، در حال بررسي است. اين محاسبات با توجه به تفاوت در ضرايب انتقال حرارت مواد مختلف، ميتواند مبنايي براي پيشبرد طراحي دقيقتر فيكسچرهاي مونتاژي باشد. به بياني ديگر، نوآوري در تكنولوژي قطعات هيبريدي متشكل از كامپوزيتها و فلزات براي دستيابي به اهداف كاهش وزن، حفظ استحكام موردنياز و بهبود عملكرد قطعات، با در نظرگرفتن كاهش هزينهها براي دستيابي به پربازدهترين طرحها در خطوط توليدي، تحت بررسي و تحقيق ميباشد.

در نهايت با مقايسهاي كلي ميتوان به مزاياي فرايندها و روشهاي محاسباتي منحصر بفرد ذكر شده توسط شركت فيات در زمينه توليد مدل جديد پانتو سري 3 اشاره كرد. نوآوريهاي صورت گرفته در زمينه افزايش كاربرد مواد استحكام بالاي HSS وUHSS، موجب پيشگيري از افزايش وزن قطعات بدنه به ميزان 10درصد، همزمان با پيادهسازي الزامات طراحي در نظرگرفته شده به منظور افزايش ايمني و استحكام ضربه خودرو و افزايش راحتي سرنشينان، شده است. ميزان استفاده از مواد استحكام بالاي HSS و UHSS در اين مدل 67درصد است (در مقايسه با مدل سري دوم كه 26درصد بود). در نتيجه، مشاهده ميشود كه با كاربرد تكنولوژيهاي نوين در زمينه هموار كردن و افزايش كاربرد مواد پيشرفته در توليد قطعات بدنه (كاهش وزن) مي توان علاوه بر مرتفعكردن محدوديت طراحان در زمينه افزايش استحكام ضربه خودرو و افزايش راحتي سرنشينان (افزايش وزن) به مزاياي ديگري نظير كاهش هزينههاي توليد، بهبود كيفيت قطعات و كاهش زمان مونتاژ و مجموعهسازي دست يافت.