آشنايي با فرايند ريختهگري با مدلهاي فومي فداشونده و برخي عوامل مؤثر در تهيه و توليد مدلهاي فومي

- توضیحات

- دسته: مجموعه شماره 8

- منتشر شده در شنبه, 23 دی 1391 21:22

- نوشته شده توسط Mehdi Jahanbakhsh

آشنايي با فرايند ريختهگري با مدلهاي فومي فداشونده و برخي عوامل مؤثر در تهيه و توليد مدلهاي فومي

نويسنده : مهندس ساره منطقي

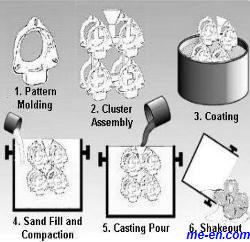

ريختهگري با مدلهاي فومي فداشونده يکي از روشهاي جديد ريختهگري است که به علت برخورداري از ويژگيهاي منحصر بفرد خود، مورد توجه خاص قرار گرفته است و روزبهروز در حال توسعه است. در حال حاضر، تحقيقات متعددي در زمينه شناخت مکانيزمهاي کنترلکننده اين فرايند، در حال انجام است. در اين فرايند، به محض تماس مذاب با مدل فومي جامد، اين مدل تبخير يا ذوب شده و مذاب جاي آن را پر کرده و شکل قطعه نهايي را بهوجود ميآورد. روش ريختهگري با استفاده از مدلهاي فومي، يکي از روشهاي توليد قطعات با پيچيدگي بالا و دقت مناسب است و امروزه در شرکتهاي پيشرفته خودروسازي نظير بنز، BMW، فورد و جنرال موتورز براي توليد انبوه برخي از قطعات پيچيده آلومينيمي و چدني استفاده ميشود. در اين مقاله، تلاش شده تا فرايند ريختهگري با اين روش و برخي عوامل مؤثر بر تهيه و توليد مدلهاي فومي، شرح داده شود.

فرايند ريختهگري با مدل از بينرونده در کشورهاي صنعتي با نامهاي Evaporative pattern casting (EPC), Ecpandable pattern casting (EPC), Full mold casting و Lost foam casting (LFC) و در ايران با نامهاي فرايند ريختهگري توپر، ريختهگري با مدل از بينرونده و يا ريختهگري با مدل تبخيرشونده، شناخته شده است.

در اين روش، مدل از جنس پلياستيرن منبسط شده EPS[1] يا پليمتيل متاکريلات منبسطشده EPMIMA[2] ساخته ميشود.

مدل فومي، توسط دوغاب حاوي مواد ديرگداز، پوشش داده شده و خشک ميشود. پس از مونتاژ و خوشهچيني درون يک درجه، توسط ماسه بدون چسب قالبگيري ميشود. براي افزايش استحکام خام، معمولاً درجه را در حين پرکردن از ماسه، تحت ارتعاش مکانيکي قرار ميدهند. سپس عمل مذابريزي انجام ميشود. مدل فومي به مجرد ورود مذاب شروع به تجزيه شدن کرده و مواد حاصل از تجزيه به درون ماسه بدون چسب نفوذ کرده و از محفظه قالب خارج ميشوند. در روش ريختهگري توپر، سرعت پرشدن قالب، سرعت و نحوه انتقال حرارت درون محفظه به محيط اطراف، نحوه انجماد و احتمال ايجاد انواع عيوب ريختگي، به نحوه تجزيه فوم پليمري و خروج مواد حاصل از تجزيه بستگي دارد. گرچه تمام فلزات را ميتوان از اين روش ريختهگري کرد، اما اکثراً براي ريختهگري آلياژهاي آلومينيم و چدن استفاده ميشود و تقريباً تمامي مطالعات انجام شده، بر روي اين دو دسته از آلياژها صورت پذيرفته است.

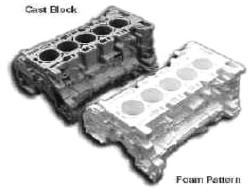

شكل 1: مراحل توليد قطعه به روش ريختهگري با مدلهاي فومي فداشونده

|

|

مهمترين مزاياي روش ريختهگري توپر در مقايسه با روش ريختهگري معمولي در ماسه را ميتوان به شرح ذيل خلاصه کرد:

- حذف سطح جدايش و قابليت توليد قطعات پيچيده و سهولت توليد قطعات با شيبهاي منفي (عدم نياز به خارج کردن مدل) و توليد آسانتر قطعاتي که نيازمند ماهيچههاي ظريف و شکننده ميباشند.

- فرايند قالبگيري بسيار سادهتر

- کاهش اتلاف مواد اوليه و کاهش توليد مواد آلودهکننده محيطزيست (در اين روش به چسب نيازي نيست و تقريباً تمام ماسه مصرف شده به سهولت و بدون هيچ فرايند اضافي قابل بازيابي است.)

- افزايش دقت ابعادي ناشي از وجود پوشان بر سطح مدل فومي و کاهش سرعت سرد شدن قطعه (و در نتيجه کاهش تاب برداشتن و ترک گرم) و در نتيجه افزايش قابل ملاحظه کيفيت سطحي.

- ساده، سريع و ارزان بودن ساخت مدل فومي و داشتن توجيه اقتصادي براي توليد قطعاتي که به صورت تکريزي مدلسازي ميشوند.

- حذف ماهيچه و در نتيجه عدم شکست و جابجايي ماهيچه و عدم نياز به تخليه ماهيچه و تميزکاري کانالهاي قطعه

- عدم سرمايهگذاري در تجهيزات ماهيچهگيري، بازيافت ماسه و تجهيزات پيچيده تخليه ماهيچه

- صرفهجويي در مواد اوليه و بازده ريختهگري بالا به دليل استفاده از خوشهچيني و حجم کمتر مصرفي براي راهگاهها

- نداشتن پليسه

- عدم از دست دادن دقت ابعادي قالبهاي توليد فوم بر اثر استفاده مکرر

اجزاي فرايند

1. مدل فومي

پلياستيرن منبسطشده (EPS) مادهاي ترموپلاستيک و مرکب از 92درصد کربن و 8درصد هيدروژن است. اين ماده، شامل يک عامل فرار و پفکننده هيدروکربني مانند پنتان (C5H12) است که باعث ميشود ذرات پلياستيرن بر اثر حرارت تا چگالي 15کيلوگرم بر مترمکعب منبسط شوند و با اين چگالي کم بتوانند علاوه بر حفظ صلبيت لازم، قالبهاي پيچيده را براحتي پر کنند.

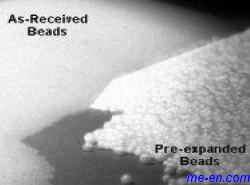

تبديل ذرات جامد و متراکم EPS به مدل منبسطشده داراي چگالي کم، طي دو مرحله اصلي انجام ميشود: انبساط اوليه و قالبگيري. در خلال مرحله انبساط اوليه، دانههاي EPS حرارت داده ميشوند و در نتيجه پلياستيرن ترموپلاست، نرم ميشود و مواد فرار موجود در دانههاي پليمر تبخير شده و به تدريج بر اثر افزايش درجه حرارت، منبسط ميشوند. در اين مرحله، چگالي حجمي دانهها به اندازه موردنظر براي مدل نهايي ميرسد. سپس، دانههايي که انبساط اوليه را گذراندهاند، وارد محفظهاي ميشوند که شکل نهايي مدل موردنظر را دارد.

شکل2: دانههاي فوم اوليه (بالاچپ) و دانهها در مرحله انبساط اوليه (پايين-راست)

|

|

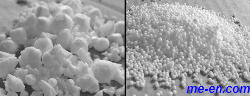

به طوري که دانههاي کروي، تمامي زوايا و گوشههاي محفظه را پر ميکنند. بر اثر حرارت (معمولاً ناشي از بخار آب)، دانههاي کروي بيشتر منبسط شده و فضاي بين خود و همچنين گوشهها را به طور کامل پر ميکنند.

شکل3: دانهها در مرحله انبساط اوليه (راست) دانهها بعد از انبساط نهايي (چپ)

|

|

بخار آب، ابتدا از يک قسمت قالب دميده شده و از منافذ سمت ديگر قالب خارج ميشود. سپس اين کار به طور معکوس انجام ميگيرد. بر اثر حرارت، ذرات پلاستيکي شده و به يکديگر جوش ميخورند و تودهاي کفي شکل را تشکيل ميدهند که تمامي محفظه قالب را پر کرده است. پس از آن، مدل توسط دمش آب به ديوارههاي قالب يا اعمال خلاء، به درون منافذ ديوارههاي قالب خنکشده تا فشار گاز داخل هر ذره کاهش يابد و ديواره آن سخت شود و شکل نهايي مدل بر اثر خروج از محفظه ثابت باقي بماند.

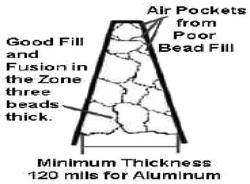

شكل 4: حالت بهينه پرشدن قالب و قانون «سه دانه مجاور در باريكترين مقطع»

|

|

در مورد اندازه دانههايي که انبساط اوليه را گذراندهاند، قانوني وجود دارد که بر طبق آن، اندازه بهينه اين دانهها براي بهترين حالت پرشدن قالب بايد به قدري باشد که در باريکترين مقطع مدل حداقل سه دانه در کنار هم قرار گيرد. مدلهاي ساخته شده از EPS به مرور زمان منقبض ميشوند. کارخانهاي که از مدلهاي از بينرونده استفاده ميکند، بايد هنگام ساخت قالب مدل به انقباض مدل نيز در کنار انقباض ناشي از انجماد توجه داشته باشد. مقدار و سرعت انقباض مدلهاي فومي به ابعاد و چگالي ذرات EPS مورداستفاده بستگي دارد. عمر دانهها قبل از انبساط اوليه و قالبگيري نيز ممکن است بر شدت و ميزان انقباض تأثير بگذارد. بيشتر انقباض در خلال 30روز اول توليد مدل ايجاد ميشود و ميزان آن ميتواند در حدود 8/0درصد انقباض خطي باشد.

عوامل بسياري بر دقت ابعادي مدل فومي تاثير ميگذارد که از جمله آنها ميتوان به نوع پليمر مورداستفاده، مقدار و نوع مواد منبسطکننده، دماي بخار آب، زمان بخاردهي، چرخه سردکردن قالب، زمان خارج کردن مدل از قالب، دماي مدل در حين خروج و زمان و دماي پايدارسازي، اشاره کرد. مدلهاي فومي داراي چگاليهاي متفاوت، مقادير متفاوتي گاز در اثر تجزيه توليد ميکنند. هر چه چگالي مدل بيشتر باشد، حجم گاز حاصل از تجزيه فوم بيشتر خواهد بود. علاوه بر آن، مدلهاي ساخته شده ازEPMIMA گاز بيشتري نسبت به مدلهاي EPS در حين تجزيه توليد ميکنند. حجم گاز توليد شده بر سرعت خروج فراوردههاي تجزيه از قالب و در نتيجه بر سرعت حرکت مذاب در درون قالب تأثير زيادي دارد.

2. مونتاژ و خوشهچيني

براي تهيه مدلهاي پيچيده در اين روش، ابتدا مدل را به قطعههاي سادهتر قابل ساخت تقسيم کرده و سپس هر قطعه را در قالب فوم مخصوص به آن توليد ميکنند. در مرحله بعد قطعههاي توليد شده را به وسيله چسبهاي مخصوص با يکديگر مونتاژ ميکنند تا شکل نهايي قطعه حاصل شود. معمولاً براي مونتاژ قطعههاي فومي از چسب گرم استفاده ميشود. براي ريختهگري راهگاهها که به صورت جداگانه تهيه شده به قطعه مونتاژ ميشود. در بيشتر موارد براي بهينهسازي ذوبريزي و کاهش مذاب مصرفي قطعهها خوشهچيني ميشوند.

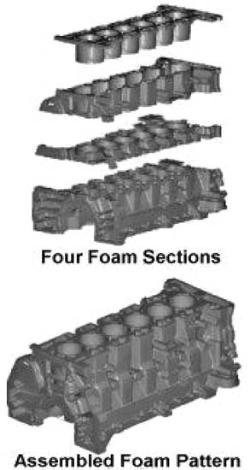

شکل5: مدل فومي و قطعه ريخته شده بلوک سيلندر (يکي از محصولات کارخانه جنرال موتورز)

|

|

شکل6: مدل به قطعههاي سادهتر قابل ساخت تقسيم شده و سپس مونتاژ ميشود

|

|

3. پوشان

الف- ويژگيها و فوايد پوشان

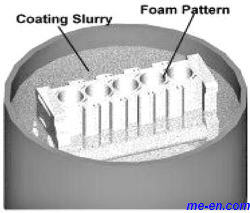

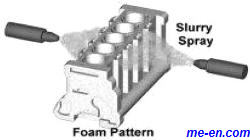

مدل پلياستيرني، قبل از قالبگيري در ماسه بدون چسب، توسط دوغابي ديرگداز، پوشش داده ميشود. اين دوغاب پس از خشک شدن پوستهاي محکم را بر سطح مدل ايجاد ميکند. پوششدهي ميتواند به دو روش غرق در حوضچه و يا اسپري مواد پوشان انجام شود.

شکل7: پوششدهي به روش غرق کردن در حوضچه

|

|

شکل8: پوششدهي به روش اسپري مواد پوشان

|

|

پوشان از مواد متعددي شامل پودر ماده ديرگداز، ماده معلقکننده، چسب، مواد دگررواني[3] و حامل (معمولا آب) تشکيل شده است. به عنوان پودر ديرگداز، معمولاً از سيليس، آلومينا، زيرکن، کروميت و آلومينوسيليکاتهاي نظير مولايت و پيروفيلايت استفاده ميکنند. فرايند خشک کردن معمولاً در دماي 50 تا 60درجه سانتيگراد و زمان 24ساعت در خشککن انجام ميشود.

قابليت پوشان در عبور دادن مواد حاصل از تجزيه فوم را معمولاً نفوذپذيري[4] مينامند. بسته به دماي فلز مذاب ورودي، مواد حاصل از تجزيه فوم ممکن است به صورت گاز يا مايع باشند. هر دو فراوردهها بايد بتوانند در زمان مناسب از پوشان عبور کنند. چدنهاي با دماي بارريزي حدود 1400درجه سانتيگراد باعث ميشوند که قسمت عمده مواد حاصل از تجزيه فوم به صورت گاز درآيند. در اين حالت، نفوذپذيري پوشان از اهميت زيادي برخوردار است. دماي بارريزي آلياژهاي آلومينيم معمولاً در حدود 750درجه سانتيگراد است و اين باعث ميشود که مواد حاصل از تجزيه فوم اکثراً به حالت مايع باشند. در اين حالت قابليت جذب مايع توسط پوشان در حد قابل قبول باشد.

ضخامت پوشان معمولاً در حد 25/0 تا 5/0ميليمتر است. هرچه ضخامت پوشان بيشتر باشد، نفوذپذيري آن کمتر است. نفوذپذيري پوشان به طور عمده، توسط اندازه، توزيع اندازه و شکل ذرات ديرگداز موجود در پوشان تعيين ميشود.

هنگامي که مذاب وارد محفظه قالب ميشود، مدل فومي تجزيه شده و مذاب ورودي جايگزين آن ميشود. در اين حال، بر اثر تشعشع حاصل از مذاب، فاصلهاي خالي (gap) مابين جبهه مذاب در حال پيشروي و فوم در حال تجزيه به وجود ميآيد. اين فاصله حاوي مخلوطي از هوا و گازهاي حاصل از تجزيه فوم است. مهمترين هدف پوشش دادن سطح خارجي مدل فومي توسط دوغاب ديرگداز، نگه داشتن ماسه در زمان کوتاه بين تجزيه فوم و جايگزيني آن توسط مذاب است. علاوه بر آن، لايه پوشان باعث بهبود کيفيت سطحي و دقت ابعادي قطعه ميشود. اعمال پوشان همچنين باعث کاهش ضريب انتقال حرارت کلي شده و سياليت مذاب درون قالب را افزايش ميدهد و در نهايت اعمال پوشان باعث جلوگيري از تغيير شکل مدل فومي در حين قالبگيري و ارتعاش شده و به اين ترتيب دقت ابعادي قطعه افزايش مييابد.

ب- تجزيه مدل فومي و خروج مواد حاصله از طريق پوشان

يکي از مهمترين پديدههاي مؤثر بر ايجاد انواع عيوب قطعات ريختگي توليد شده به روش EPS، نياز به خروج مواد حاصل از تجزيه فوم از درون قالب است. قسمت عمده مواد حاصل از تجزيه فوم در تماس با مذاب چدن به گاز و در تماس با مذاب آلومينيم به مايع تبديل ميشوند. مواد گازي حاصل از تجزيه فوم ميتوانند به سهولت از خلل و فرج پوشان ديرگداز عبور کنند، اما مواد مايع يا مابين فلز مذاب و پوشان به دام ميافتند و يا به تدريج به درون منافذ پوشان نفوذ ميکنند. ترکنندگي و نفوذ اين مواد مايع به درون پوشان در درجه حرارتي بحراني اتفاق ميافتد. اين دماي بحراني به نوع و جنس پوشان بستگي دارد.

1.ب- مذاب آلومينيم

حذف مدل پلياستيرن با ذوب شدن آن آغاز ميشود و بر اثر آن، ساختار سلولي فوم در هم ريخته و کاهش حجمي به اندازه 50 به 1 ايجاد ميکند. مواد مايع حاصل از ذوب فوم يا توسط جبهه انجماد به سمت جلو رانده ميشوند و يا به درون پوشان و سپس به درون ماسه اطراف نفوذ ميکنند و در اين حال حرارت درون قالب را نيز همراه با خود به درون ماسه حمل ميکنند. در اين حالت، فاصله هواي قابل ملاحظهاي بين جبهه پيشروي مذاب و فوم در حال تجزيه مشاهده نشده است.

مقدار کمي گاز نيز در جلوي جبهه انجماد توليد ميشود و به صورت حبابهاي در درون پليمر مذاب حرکت ميکنند. سرعت حرکت مذاب در قالب حدود 60 تا 80ميليمتر بر ثانيه اندازهگيري شد که بسيار کمتر از حداکثر سرعت در نظرگرفته شده در هنگام طراحي سيستم راهگاهي، يعني 150ميليمتر بر ثانيه بود و اين مسئله نشان ميدهد که سرعت حرکت مذاب توسط سرعت تجزيه مدل و خروج مواد حاصل از آن کنترل ميشود، نه سيستم راهگاهي. اين مسئله هنگام طراحي سيستم راهگاهي از اهميت زيادي برخوردار است. هنگام استفاده از مدلهاي داراي چگالي بالا، سرعت حرکت مذاب کمي کاهش يافت.

2. ب- مذاب چدن

مذاب چدن نسبت به آلومينيم داراي حرارت بسيار بيشتري است. اين بار نيز مدل پليمري ذوب شده و ساختار سلولي آن تخريب ميشود، اما اين تجزيه نسبت به حالت قبل، بسيار سريعتر انجام ميشود. حرارت بالاي مذاب باعث ميشود که قسمت عمده مواد حاصل از ذوب و تجزيه فوم به گاز تبديل شوند. همچنين فاصلهاي چند سانتيمتري نيز بين جبهه مذاب و پليمر در حال تجزيه ايجاد ميشود. سرعت حرکت مذاب چدن در سيستم راهگاهي (150ميليمتر بر ثانيه) بسيار بيشتر از مذاب آلومينيم است. اين عدد نشاندهنده کنترل سرعت حرکت مذاب توسط سيستم راهگاهي است. از اين رو طراحي دقيق سيستم راهگاهي نقش مهمي در کنترل اغتشاش مذاب و سلامت قطعه ايفا ميکند.

4. قالبگيري

مجموعه قطعه، درون درجههاي مخصوص ريختهگري قرار ميگيرد و يک قطعه سراميکي نسوز به عنوان حوضچه بارريزي روي مجموعه سوار ميشود. درجه در سه مرحله با ماسه خشک روان حاوي کربن پر ميشود. بعد از هر بار تزريق ماسه درجه در سه جهت ويبره ميشود تا ماسه تمام فرورفتگيهاي قطعه را پر کند. در هنگام تزريق ماسه معمولا يک صفحه فلزي کوچک بالاي قطعه و زير نازلها قرار ميگيرد تا از برخورد مستقيم ماسه با قطعه و خورده شدن قطعه فومي يا تغيير شکل آن در اثر فشار تزريق جلوگيري شود.

از کف درجه بر روي مجموعه قطعه و ماسه درون مکش ايجاد ميشود تا هواي بين دانههاي ماسه از درجه تخليه شده و ماسهها با استحکام بيشتري دور قطعه قرار بگيرند تا هنگام ريختن مذاب و از بين رفتن مدل فومي، قالب ماسهاي تهيه شده شکل قطعه را حفظ کرده و بر اثر وزن مذاب فرو نريزد. در قسمت کف درجه يعني سطحي که مکش روي آن ايجاد ميشود، چند لايه از فيلترهايي وجود دارد که از خارج شدن ماسه از کف درجه در هنگام ايجاد مکش جلوگيري ميکند.

شكل9: پركردن درجه با ماسه خشك روان

|

|

5. شبيهسازي و ريختهگري

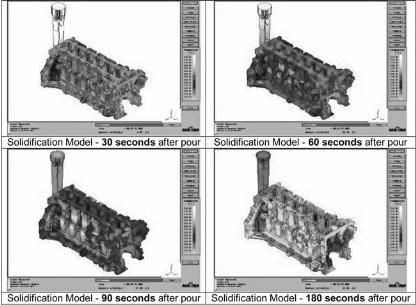

براي دستيابي به بهترين کيفيت قطعات و کوتاه نمودن زمان طراحي فرايند براي محصول جديد، ميتوان از شبيهسازيهاي کامپيوتري و نرمافزارهاي پيشرفته براي مدل کردن سياليت مذاب و نحوه انجماد آن استفاده کرد. نتايج حاصل منجر به طراحي سيستم راه گاهي بهينهاي خواهد شد که پرشدن يکنواخت و جريان بدون تلاطم مذاب در تمامي قسمتهاي قطعات پيچيده را تضمين ميکند. در شکل 10، نمونهاي از اين شبيهسازيها براي بررسي نحوه انجماد قطعه به منظور جلوگيري از بهوجود آمدن شرينکيجها نشان داده شده است.

شكل10: مراحل شبيهسازي براي بررسي نحوه انجماد قطعه بلوك سيلندر

|

|

مهمترين عامل تاثيرگذاري که در هنگام بارريزي مذاب بايد به آن توجه شود، دما و ترکيب شيميايي مذاب است. دماي بارريزي بهينه در فرايند لاست فوم براي آلومينيم 1015درجهسانتيگراد گزارش شده. در هنگام برخورد مذاب با فوم حرارت مذاب موجب بخار شدن فوم داخل قالب ميشود. در روش ريختهگري با فوم انتقال حرارت علاوه بر روشهاي جابجايي، همرفت و تشعشع، توسط انتقال جرم مواد گازي حاصل از تجزيه فوم نيز انجام ميگيرد. هنگامي که فوم توسط فلز مذاب تجزيه ميشود، اختلاف فشار بين درون و بيرون محفظه قالب باعث انتقال فراوردههاي گازي از ميان پوشان ديرگداز به درون دانههاي ماسه ميشود و اين باعث گرم شدن سريعتر دانههاي ماسه نزديک به فصل مشترک قالب- فلز نسبت به روش ريختهگري معمولي ميشود. اين اختلاف مخصوصاً در مراحل اوليه انتقال حرارت داراي اهميت زيادي است. از آنجا که عمق نفوذ مواد حاصل از تجزيه فوم کوتاه است. به اين ترتيب ماسههاي کمي دورتر از اين منطقه به اين زودي تحت تأثير حرارت منتقل شده توسط اين مواد قرار نميگيرند. سپس ماسههاي دورتر اين مواد گازي را خنک و درون حفرههاي خالي مابين ذرات ماسه متراکم ميکند. از اين به بعد از آنجا که ديگر پلياستيرني براي تجزيه شدن باقي نمانده است، به تدريج شيب فشار از بين رفته و سرعت حرکت مواد به درون ماسه کاهش خواهد يافت. پس از اين حرارت تنها به روشهاي متداول جابجايي، همرفت و تشعشع از فلز در حال انجماد به درون دانههاي ماسه منتقل ميشود. ممکن است مواد مذاب يا گازي شکل حاصل از تجزيه فوم که در اطراف قالب متراکم شدهاند، بر اثر اين حرارت مجدداً تجزيه شوند اين «تجزيه ثانويه» باعث تشکيل لايه سياه رنگ اطراف قطعه ميشود.

شكل11: بارريزي مذاب آلومينيم در قالب تهيه شده

|

|

نتيجهگيري

ورود به عرصههاي نوين رقابت در بازارهاي امروزي نيازمند بهکارگيري تکنولوژيهاي مدرن در زمينههاي مختلف صنعت است. با پيشرفت تکنولوژي دستيابي سريعتر، آسانتر و کمهزينهتر به قطعات سالم در فرايند ريختهگري ميسر شده است. از آنجا که همواره يکي از محدوديتهاي طراحي يک قطعه پيچيده، به قابليت فرايند ريختهگري در توليد مربوط ميشود، استفاده از روشهايي که اين محدوديتها را برطرف مينمايند بسيار سودمند خواهد بود. همانطور که در اين نوشته اشاره شد، يکي از اين روشها ريختهگري با مدلهاي فومي فداشونده ميباشد که در دهههاي اخير رشد گستردهاي به ويژه در ميان کارخانههاي پيشرفته توليد قطعات خودرو داشته است. زيرا روشهاي قالبگيري مرسوم محدوديتهايي را به بخش طراحي تحميل ميکند چون در اغلب آنها از مدلهاي دائمي استفاده ميشود که ميبايستي پيش از قالبگيري از قالب خارج شوند. بنابراين، در طراحي يک مدل دائمي بايد به قابليت خروج آن از قالب توجه کرد. با استفاده از مدلهاي فومي بسياري از محدوديتهاي موجود در طراحي برداشته ميشود. اگرچه اين فرايند نيز محدوديتها و معايبي دارد و براي تمام قطعات مناسب نيست، اما در مواردي که امکان استفاده از اين روش وجود داشته باشد، کاهش هزينهاي بين 20 تا 60درصد امکانپذير خواهد بود.