عيبيابي و بهينهسازي فرايند توليد توپي چرخ 405 در فرايند آهنگري

- توضیحات

- دسته: مجموعه شماره 8

- منتشر شده در شنبه, 23 دی 1391 21:20

- نوشته شده توسط Mehdi Jahanbakhsh

عيبيابي و بهينهسازي فرايند توليد توپي چرخ 405 در فرايند آهنگري

نويسنده : مصطفي قاسمي

در فرايند توليد توپي چرخ؛ احتمال ايجاد ترك در مركز و مغز قطعه وجود دارد. عوامل احتمالي تاثيرگذار عبارتند از: درجه حرارت، كرنش پلاستيك موثر، تناژپرس، اصطكاك و غيره. در اين تحقيق، تاثير اين عوامل بر قطعه به كمك نرمافزار Super forge مورد بررسي قر ار گرفته است. براي رفع اين عيب از چهار روش استفاده شد. روش اول: طول قطعه خام با آپست كردن از 135 به 90 ميليمتر كاهش پيدا كرد. روش دوم: طول قطعه خام با آپست كردن از 135 به 80 ميليمتر كاهش پيدا كرد. روش سوم: قطر قطعه خام از 60 به 70 ميليمتر و طول آن از 135 به 100 ميليمتر (بدون آپست شدن) تغيير داده شد. روش چهارم: اضافه كردن يك مرحله پيشفرم در قالب قطعه و كاهش طول با آپست كردن قطعه خام از 135 به 80 ميليمتر بود. نتايج بهدست آمده نشان دادهاند كه با بالا رفتن درجه حرارت تناژ پرس كاهش يافته و كرنش پلاستيك موثر افزايش مييابد. همچنين با بالا رفتن ضريب اصطكاك تناژپرس افزايش مييابد.

امروزه طراحي قالبهاي آهنگري با ديد بهبود خواص مكانيكي قطعات آهنگري شده، افزايش عمر قالب، كاهش در هزينهها، صرفهجويي در مواد اوليه موردنياز، كاهش ميزان ماشينكاري موردنياز، بهبود رفتار خستگي قطعه آهنگري شده حين كار، انتخاب صحيح نوع پرس، انتخاب صحيح دما و غيره صورت ميگيرد. بديهي است علاوه بر تمهيداتي كه در طراحي قالبهاي آهنگري اعمال ميشود، استفاده از نرمافزارهاي شبيهساز طراحي قالبهاي آهنگري نيز ميتواند علاوه بر بهبودسازي فرايند، در مواردي براي جلوگيري از آسيب در قطعه آهنگري شده و يا خسارت و حتي شكست در قالبهاي آهنگري پيشبينيهاي لازم را انجام داد. در هر حال، تلفيق نرمافزارهاي شبيهساز با بهكارگيري عوامل موثر متناسب با شرايط علمي، ميتواند ما را در رسيدن به نتيجهاي قابل قبول و نزديك به واقعيت در زمينه صنعت ياري كرده و در عين حال، از بسياري خسارات ناشي از پيشبيني غيرصحيح پيشگيري كند. از نظر پايهاي، طراحي قالبهاي آهنگري با مباحث مكانيكي و متالوژيكي درگير بوده و همچنين در آناليز توليد و هزينه نيز با آن رقابت دارد. بدون شك، استفاده از تحليلهاي نرمافزاري در عرصه آهنگري نيز باعث شده است تا نه تنها افقهاي جديدي به روي اهل فن گشوده شود بلكه تجربه بالا در اين زمينه، جاي خود را به دانش و تحليلهاي نرمافزاري دهد.

هدف تحقيق

شكل 1 نمونهاي از يك قطعه آهنگري شده توپي چرخ 405 است. فرايند آهنگري اين قطعه در چهار مرحله ذيل انجام ميشود:

1. چاقكن[1]

2. قالب پيشفرم[2]

3. قالب نهايي[3]

4. قالب تريم[4]

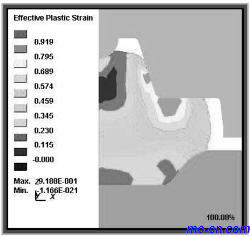

مهمترين مرحله اين فرايند، مرحله پيشفرم است كه در اين تحقيق، بررسي عمده در زمينه فرايند ياد شده صورت گرفته است. عيب بهوجود آمده به صورت ترك داخلي در مركز و مغز قطعه در شكل 2 در حالت برش خورده نشان داده شده است. اين عيب، در نمونه شبيهسازي شده آن در شكل 3، از سطح قطعه كار ناحيه معيوب شروع شده و تا مغز قطعه ادامه پيدا كرده است. براساس تحليل، مقدار تنش اين عيب بيش از تنش مجاز بوده و در اين قسمت ترك ايجاد شده است. مقدار عددي كرنش پلاستيك موثر قطعه موردتاييد، ميبايستي كمتر از 1 باشد، اما در شكل فوق، مقدار عددي منطقه معيوب 357/1 است كه موردتاييد نميباشد. هدف از اين تحقيق، برطرف كردن عيب ياد شده در قطعه آهنگري شده است.

شكل 1: توپي چرخ 405

|

|

شكل 2: توپي چرخ معيوب در حالت برش خورده

|

|

شكل 3: كرنش پلاستيك موثر در قطعه معيوب

|

|

مواد و روشها

قطعه موردنظر، داراي استانداردي فرانسوي با نام 46 cr 13 X است. عناصر آلياژي و تركيبات آن در جدول شماره 1 كاملاً مشخص شده است. ابتدا براي شروع رفع عيب اين قطعه، بايد خواص مكانيكي، فيزيكي ماده را پيدا كرده كه اين خواص از كتاب كليد فولاد استخراج شد.

استاندارد موردنظر يك استاندارد فرانسوي است. در اين استاندارد خواص فيزيكي، مكانيكي ماده ذكر نشده است. همانند جدول 1 بايد آن را به استاندارد DIN آلمان تبديل كرده و خواص موردنظر را از اين استاندارد به دست آورد. همانطور كه مشخص است، نام استاندارد آلماني معادل اين ماده DIN 1.4034 است. در اين آزمايشات از پرس نوع لنگ استفاده شده است.

جدول 1: مشخصات قطعه

|

|

طراحي آزمايشها

روش اول

اين روش، تقريبا مشابه روش توليد قطعه معيوب است. در توليد قطعه معيوب از دو قالب پيشفرم و نهايي استفاده شده است. يعني قطعه خام با قطر 60 ميليمتر از يك ميلگرد بلند به طول 130 ميليمتر جدا شده و در دماي 120 درجه سانتيگراد، حرارت داده ميشود. سپس در يك قالب پيشفرم قرار داده شده و با يك پرس 600 تن قطعه خام آهنگري ميشود. اين عمليات در شكل 4 مشخص شده است.

شكل 4: قالب پيشفرم و قالب نهايي

|

|

براي رفع عيب بهوجود آمده در مركز و مغز قطعه كار، مرحله setting Up به مراحل آهنگري اضافه شد. يعني، طول قطعه خام ابتدا در مرحله Up setting از 135 ميليمتر به 90 ميليمتر كاهش پيدا كرده و در نتيجه قطر قطعه افزايش يافت. سپس، قطعه خام در قالب پيشفرم، آهنگري شد. مراحل كار در شكلهاي 5 و 6 مشخص شده است.

شكل 5: قالب Up setting

|

|

شكل6: قالب پيش فرم

|

|

ب- روش دوم

اين روش مشابه روش اول است با اين تفاوت كه در مرحله Up setting، تغيير ارتفاع بيشتري نسبت به روش اول مشاهده شد. ارتفاع قطعه خام از 135 به 80 ميليمتر كاهش پيدا كرد.

شكل 7: كرنش پلاستيك موثر در روش اول

|

|

شكل8: كرنش پلاستيك موثر در روش دوم

|

|

با مقايسه دو شكل 7 و 8، نتيجه گرفته ميشود كه هر چه طول قطعه خام در مرحله Up setting كمتر و قطر آن افزايش پيدا كند. قطعه بهدست آمده مطلوبتر و بيعيبتر ميشود. البته، مقدارUp set كردن بايد به اندازه ايدهآل باشد نه بيش از حد لازم. اگر قطعه بيش از حد Up set شود، تا رسيدن به شكل پيشفرم (از نظر جريان مواد) سخت ميشود و تناژ پرس نيز به علت افزايش سطح مقطع قطعه خام پس از Up set افزايش يافته و باعث افزايش استهلاك و هزينههاي بيشتر ميشود.

پ-روش سوم

در اين روش، ابعاد قطعه خام تغيير داده شد. قطر اوليه قطعه خام از 60 ميليمتر به 70 ميليمتر تبديل شد. از آنجا كه حجم قطعه خام نبايد تغيير يابد، طول قطعه خام كاهش پيدا كرده و در اين روش، طول قطعه كار به 100 ميليمتر تقليل يافت. همچنين، ديگر نيازي به عمليات Up setting نيست. قطعه خام را پس از بريدن، تا دماي 1100 درجه سانتيگراد حرارت داده، بدون اينكه عمليات Up set قطعه خام انجام شود، مستقيما در داخل قالب پيشفرم قرار داده شده و آهنگري شد. شكل 9، كرنش پلاستيك موثر قطعه را با اين روش نشان ميدهد.

شكل9: كرنش پلاستيك موثر

|

|

ت- روش چهارم

اين روش با سه روش پيش گفته تفاوت دارد. در اين روش، ابتدا قطعه تا 80 ميليمتر Upset شده، سپس، 90 درجه چرخانده شده (خلاف جهت الياف) در قالب پيشفرم آهنگري ميشود.

در اين مرحله، نبايد مازاد مواد (فلش) وجود داشته باشد زيرا در مرحله بعد، باعث بهوجود آمدن ناحيه Over lab ميشود. پس از آن، قطعه دوباره 90 درجه چرخانده شده و به حالت اول در آمده و در قالب پيشفرم دوم گذاشته ميشود و شكل پيشفرم نهايي به قطعه داده ميشود. تمامي مراحل آهنگري اين روش در شكلهاي 10 تا 12 نشان داده شده است.

شكل 10: قالب Up setting

|

|

شكل 11: قالب پيشفرم اول

|

|

شكل 12: قالب پيشفرم دوم

|

|

در شكل 13 كرنش پلاستيك موثر قطعه با روش چهارم نشان داده شده است.

شكل 13: كرنش پلاستيك موثر

|

|

مقايسه روشهاي پيشنهادي

براي انجام اين كار بايد كانتورهاي (EPS) در جه حرارت و دياگرام Z Force (مقدار تناژ موردنياز براي آهنگري قطعه) هر كدام از روشها را با هم مقايسه كرده و هزينههاي لازم براي ساخت قالب و سرعت توليد هر روش را در مقايسه با هم سنجيد تا بتوان بهترين، سريعترين، بيعيبترين و ايدهآلترين روش براي توليد قطعه را انتخاب كنيم.

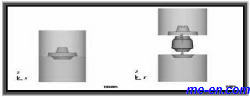

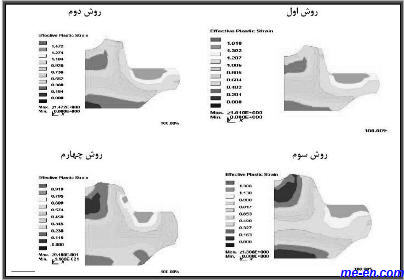

ابتدا كرنش پلاستيك موثر هر يك از روشها با هم مقايسه شد. شكل 14 روشهاي آزمايش شده را نشان ميدهد.

شكل 14: مقايسه كرنش پلاستيك موثر در چهار روش پيشنهادي

|

|

مقدار كرنش پلاستيك موثر قطعه موردنظر در روش اول 805/0، در روش دوم 552/0، در روش سوم 98/0 در روش چهارم 345/0 است. با مقايسه اعداد، نتيجه گرفته شد كمترين ميزان كرنش پلاستيك موثر (EPS) در روش چهارم است. اين اعداد به ما ميگويند هر چه ميزان ارتفاع قطعه قبل از پيشفرم نهايي، كمتر از بقيه باشد، مقدار كرنش پلاستيك آن نيز كمتر از بقيه ميشود. ميزان ارتفاع قطعه خام قبل از پيشفرم نهايي در روش اول 90 ميليمتر و در روش دوم 80 ميليمتر و در روش سوم 100 ميليمتر و در روش چهارم 80 ميليمتر است. در روش چهارم، شكل قطعه خام قبل از پيشفرم نهايي، يك مرحله پيشفرم ابتدايي داشته و با اين كار، قطعه به پيشفرم نهايي نزديكتر شده و به همين دليل، هنگام آهنگري آن با قالب پيشفرم نهايي، قطعه خام راحتتر جريان پيدا كرده و بهتر از روش دوم كه قطعه خام فقط بهصورت يك ميلگرد Up set بوده است، نتيجه ميدهد.

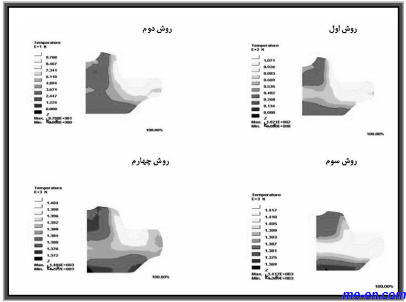

ميزان تنش حرارتي روشهاي مختلف در شكل 15 با هم مقايسه شده است.

شكل 15: مقايسه تنشهاي حرارتي در چهار روش پيشنهادي

|

|

ميزان تنش حرارتي به وجود آمده در روش اول 1.071E+2K، در روش دوم 9.788E+1K، در روش سوم 1.417E+3K و در روش چهارم 1.404E+3K است.

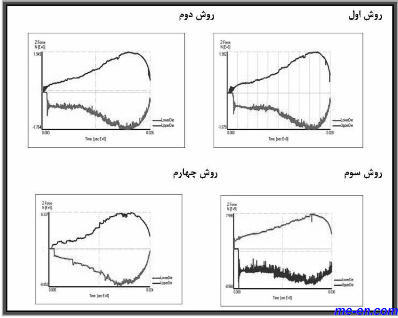

در اين مرحله، ميزان تناژ موردنياز براي آهنگري قطعه موردبررسي قرار گرفت. هر چه تناژ موردنياز براي آهنگري قطعه در روشهاي پيشنهادي كمتر باشد، همان روش مطلوبتر است زيرا هر چه تناژ موردنياز كمتر باشد، پرسي كه براي آهنگري قطعه نياز است، كوچكتر، ارزانتر و دسترسي به آن آسانتر است. همانطور كه در دياگرامهاي شكل 16 مشخص است، ميزان تناژ پرس در روش اول 1.902E+6N در روش دوم 1.949E+6N، در روش سوم 7.598E+5N و در روش چهارم 8.337E+5N است. منظور از ميزان تناژ پرس موردنياز، مقدار نيرويي است كه قطعه خام براي آهنگري شدن به آن نياز دارد.

كمترين تناژ پرس، در روش سوم ديده شد كه مقدار آن تقريبا 75 تن بوده و بيشترين تناژ پرس در روش دوم به دست آمد كه مقدار آن تقريبا 200 تن است.

شكل 16: دياگرام ميزان تناژپرس در چهار روش پيشنهادي

|

|

با اطلاعات كسب شده از EPS، Temperature، Z Force، ميتوان بهترين و ايدهآلترين روش پيشفرم نهايي را انتخاب كرد.

نتيجهگيري

پس از انجام آزمايشات لازم، نتايج حاصل از سه عامل (EPS) درجه حرارت و تناژپرس، بررسي و تحليل شد. بهترين (EPS)، در روش چهارم با مقدار عددي 345/0 است و تناژ در اين روش تقريبا 85 تن است. اين مقدار تناژ براي آهنگري قطعه مطلوب است، اما از نظر تنشهاي حرارتي اين روش با مقدار عددي 1.404E+3K مناسب نيست. بعد از روش چهارم (EPSُ) در روش دوم، از بقيه ايدهآلتر بوده و مقدار عددي آن 552/0 است. ملاحظه ميشود كه مقدار عددي روش دوم نسبت به روش چهارم فرق چنداني ندارد، اما در روش دوم تعداد مراحل پيشفرم كمتر است، بنابراين، هزينههاي توليد كم و سرعت توليد بيشتر ميشود. از نظر تنشهاي حرارتي روش دوم با مقدار 3.671E+1K بهترين روش است، اما تناژ پرس در روش دوم با مقدار عددي 200 تن براي آهنگري قطعه زياد است.

(EPS) در روش اول با مقدار عددي 805/0 بسيار مطلوب است، اما از نظر تناژ پرس، با مقدار عددي 200 تن، مطلوب نيست. همچنين، از نظر تنشهاي حرارتي نيز در حد متوسط با مقدار 0.669 E+2K است.

در روش سوم، مقدار (EPS) از تمام روشهاي ياد شده بيشتر بوده و نسبت به ديگر روشها از كيفيت پايينتري برخوردار است. همچنين مقدار عددي آن نيز 98/0 است، اما از نظر تناژ پرس با مقدار عددي 75 تن، بهترين و مناسبترين تناژ براي آهنگري قطعه است. اين روش از نظر تنش حرارتي، بدترين حالت را بين روشهاي ياد شده دارد و مقدار عددي آن 1.405E+3K است. مهمترين عوامل براي انتخاب بهترين روش عبارتند از: سرعت بالا، مقاومت بالا در مقابل EPS و تنشهاي حرارتي.از نظر تناژپرس نيز چون فراهم كردن پرس 200 تني، هزينه چندان زيادي در مقايسه با پرس تناژ پايينتر ندارد، عيب بزرگي محسوب نميشود.

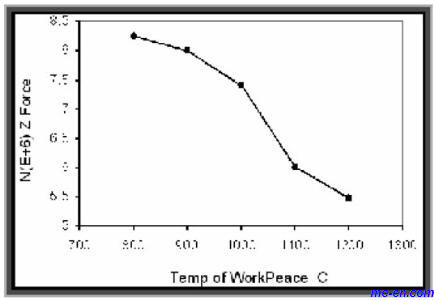

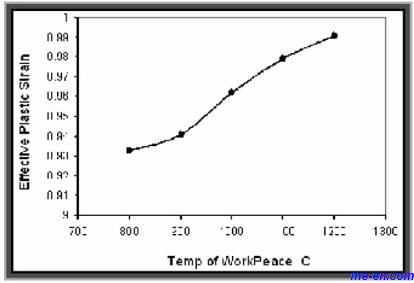

بر طبق موارد گفته شده، ايدهآلترين روش براساس عوامل موردنظر، روش دوم است. اين نتايج در شكلهاي 17 و 18 مشخص شده است. شكل 17 نشان ميدهد كه به ازاي افزايش درجه حرارت قطعه كار، تناژپرس موردنياز كاهش مييابد. شكل 18 نشان ميدهد كه افزايش درجه حرارت، باعث افزايش كرنش پلاستيك موثر ميشود.

شكل 17: بررسي تاثير درجه حرارت قطعه بر روي تناژپرس

|

|

شكل 18: بررسي تاثير درجه حرارت قطعه بر روي كرنش پلاستيك موثر

|

|