نمونهسازي و ابزارسازي سريع

- توضیحات

- دسته: مجموعه شماره 6

- منتشر شده در شنبه, 23 دی 1391 21:03

- نوشته شده توسط Mehdi Jahanbakhsh

نمونهسازي و ابزارسازي سريع

نويسنده : علي فلاح شيخلري

در سالهاي اخير، توليد محصولات جديد دستخوش تغييراتي چشمگير شده است. تنوع روزافزون توليد براي تسخير بازارهاي نو و به معني عام، تلاش براي بقاي واحدهاي صنعتي، نياز به روشهاي ساخت و توليد سريع را رفتهرفته بر تمامي توليدکنندگان تحميل کرده است. در جهان کنوني، با افزايش تنوعطلبي مشتري و تنگتر شدن عرصه رقابت، تنها کساني ميتوانند به حيات ادامه دهند که بتوانند کالاهاي خود را با سرعت لازم روانه بازارهاي مصرف کنند.

با نگاهي اجمالي به روند طراحي و توليد فرآوردههاي جديد در دو دهه گذشته، به آساني ميتوان دريافت که تنوع و پيچيدگي محصولات، بهطوري قابل ملاحظه افزايش يافته است. اين افزايش به نوبهي خود، زمان لازم براي طراحي، ساخت و مونتاژ راافزايش داده است. با ظهور و گسترش رايانهها در صنعت، تحولاتي چشمگير به وجود آمده است. گرچه توسعه سيستم طراحي مهندسي توسط رايانه (CAD) و فرايند کنترل عددي توسط رايانه (CNC) کاهش زيادي را در زمان ساخت فراوردههاي جديد به وجود آورده است،اما نياز صنعت به طراحي براي توليد و مونتاژ بدون صرف زمان و هزينه زياد،هنوز برطرف نشده است. در اين مقطع زماني، فناوري نمونهسازي سريع که در 1988 با ابداع فرايند استريوليتوگرافي شروع شد، اثري شگرف و عميق در ساخت قطعات صنعتي ايجاد کرد. با توسعه قابليتهاي اين فناوري، امکان ساخت سريع قالبها و ابزار (ابزارسازي سريع)نيز فراهم شده است. هم اکنون فناوري نمونهسازي وابزارسازي سريع، يکي از عناصر اصلي و جزء لاينفک چرخه طراحي و توليد محصولات صنعتي تلقي ميشود.

به رغم اهميت و کاربرد زياد فناوري، کمبود منابع اطلاعاتي و نيز تجهيزات لازم در اين زمينه در کشور ما، آشکارا محسوس است. شايد کوتاهبودن عمر اين فناوري (19سال) و تغييرات سريع به وجود آمده در اين مدت اندک؛ علت اصلي کمبود ياد شده باشد.

هدف اين مقاله، ارائه اطلاعات اوليه براي آشنايي با فرايندها، تجهيزات و متخصصين مرتبط با نمونهسازي سريع است.

آشنايي با فرايندهاي نمونهسازي سريع

فرايندهاي نمونهسازي سريع، تنوع زيادي دارند. از بدو ابداع اولين دستگاه نمونهسازي سريع به روش استريوليتوگرافي در 1987 تاکنون، تغييرات و تحولات شگرفي در اين زمينه پديد آمده است. در جدول شماره1، روند توسعه تعدادي از روشهاي نمونهسازي سريع ارائه شده است. البته، روشهاي متعدد ديگري نيز وجود دارند که در اکثر موارد، مکانيزمي شبيه روشهاي معرفي شده در جدول 1 دارند. هدف از توسعه تمامي اين روشها، ساخت نمونه فيزيکي با کمترين زمان و هزينه ممکن و بهترين دقت ابعادي و نيز صافي سطح است.

جدول1: روندتوسعه چند روش اصلي نمونه سازي سريع در دنيا

بديهي است که فرايندهاي موجود را ميتوان به روشهاي مختلفي دستهبندي کرد. متداولترين روش، گروهبندي فرايندهاي مختلف، حسب حالت ماده مورداستفاده است که به سه دسته زير دستهبندي ميشوند:

1. مواد مصرفي در حالت مايع، مانند: Stereolitography

2. مواد مصرفي در حالت جامد، مانند: Laminated Object Manufacturing

3. مواد مصرفي در حالت پودر، مانند:

Selective Laser Sintering, Laser Engineered Net Shaping

روش استريوليتوگرافي

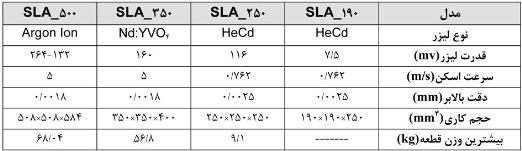

سيستم استريوليتوگرافي يا به اصطلاح SLA، اولين روش تجاري توليد سريع قطعات است که براي نخستين بار در سال 1987 در ديترويت امريکا توسط شرکت 3Dsystems معرفي و در 1988 وارد بازار شد. اين فرايند، ابتدا دقت پاييني داشت ولي با گذشت زمان به سرعت پيشرفت کرد و ابداع روشهاي جديد، امکان توليد ابزار و قطعات فلزي و پليمري را با استفاده از اين دستگاه، فراهم کرد. در جدول شماره2، مشخصات سامانههاي مختلف SLA معرفي شده است.

جدول2: مشخصات سامانه هاي مختلف SLA

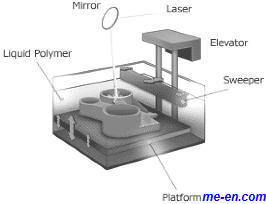

در فرايند SLA، قطعات سه بعدي پليمري، مستقيماً از مدل رايانهاي (CAD) توليد ميشوند. اساس کار فرايند، جامدکردن لايهبهلايه رزين مايع حساس به نور بر اثر تابش نور ماوراء بنفش است. پرتو ليزر، براساس فايل STL به لايهاي از پليمر تابيده و آن را سخت ميکند. در تصوير شماره1، عملکرد دستگاه SLA به طور شماتيک نشان داده شده است.

شکل1: نماي شماتيک عملکرد دستگاه SLA

براي ساخت يک مدل به روش SLA، ابتدا بايد مدل رايانهاي آن تهيه شود. پس از برشزني و تهيه فايل STL، عمليات ساخت با پايين رفتن سکوي دستگاه به اندازه ضخامت يک لايه شروع ميشود. ليزر، براساس اطلاعات فايل STL به سطح پليمر تابيده ميشود تا لايه بعدي ساخته شود. به اين ترتيب، محصول نهايي، تجسم فيزيکي دادههاي CAD خواهد بود.

شيوههاي مختلف ساخت مدل به روش استريوليتوگرافي

در روش استريوليتوگرافي،مدلها در دو نوع توپر و توخالي ساخته ميشوند. مدل توپر که در اکثر موارد با عنوان Master Pattern ناميده ميشود، با دو روش ACESTM و STAR-WeaveTM و نمونه توخالي، با روش QuickcastTM ساخته ميشود.

الف ـ روش QuickcastTM

اين نکته که سامانه QuickcastTM اولين بار به سفارش انجمن خودرويي امريکا به وجود آمد يا وزارت دفاع آن،چندان روشن نيست اما طراحي اين سامانه و کاربردهاي اساسي آن در اواخر دهه ??، در مراکز تحقيقات بنيادين سانديا و آزمايشگاه پيشرفته لاکهيد و تحت پروژه ملي "عمليات سريع" به وجود آمد. شرکتهاي خودروساز امريکايي و نيز شرکت بنز المان در تصوير شماره2، نمونهاي از مدل توخالي SLA ارائه شده است.

شکل 2: نمونهاي از مدل توخالي

اين مدل در ابزارسازي سريع به کار ميرود و مصارف مدل توپر را ندارد.

ب ـ روش ACESTM

وقتي از روش ACESTM استفاده ميشود، داخل مدل تقريباً به طور کامل توسط ليزر سخت ميشود. در اين روش، فاصله خطوط اسکن، به اندازه نصف قطر اشعه است و فقط از رزينهاي اپوکسي که هنگام پليمريزه شدن،انقباض کمتري دارنداستفاده ميشود. اين روش، به علت عدم تغيير شکل، بهترين و دقيقترين روش موجود در تکنولوژي استريوليتوگرافي است و در ساخت قطعات دقيق استفاده ميشود.

پ ـ روش STAR-WeaveTM

اين روش در 1991 توسط شرکت 3Dsystems معرفي شد. در اين روش، پر کردن مدل با استفاده از يکسري شبکهها که در هر لايه به اندازه نصف فاصله رسم انتقال مييابند، انجام ميشود. در اين روش، فقط از رزينهاي اکريليک که هنگام پليمريزه شدن منقبض ميشوند،استفاده ميشود.

کاربردهاي روش استريوليتوگرافي

تکنولوژي SLA نياز توليدکنندگان را به كاهش زمان بازاريابي، کاهش هزينههاي توسعه محصولات جديد و کنترل بهتر فرايند طراحي فراهم ميکند. از جمله زمينههاي کاربرد اين تکنولوژي عبارتند از:

- ساخت الگوهاي تجسمي

- ساخت نمونههاي موردنياز در طراحي، تحليل، تأييد و آزمايشهاي کاربردي

- ساخت مدلهاي ريختهگري

مزاياي روش استريوليتوگرافي

- سرعت توليد نسبتاً بالا

- کيفيت سطحي بسيار مناسب

- دقت ابعادي بين 0/127 تا 0/254 ميليمتر

- ساخت قطعات پيچيده و امکان اتصال قطعات به يکديگر

معايب روش استريوليتوگرافي

- امکان ايجاد شکاف در قطعه به دليل کشش سطحي رزين

- محبوس شدن حباب هوا در نقاطي از قطعه که حجم رزين بهکار رفته بالاست

- استفاده از مواد اوليه گران و سمي

آشنايي با دستگاه استريوليتوگرافي SLA-5000

نظر به اينکه نوع دستگاه استريوليتوگرافي شرکت ساپکو، مدل SLA-5000 است، مختصري به معرفي اين مدل ميپردازيم. در شکل شماره3، مدل SLA-5000 ساخت شرکت 3Dsystems قابل مشاهده است.

شکل 3: دستگاه SLA-5000 ساخت شرکت 3Dsystems

ويژگيهاي سيستم استريوليتوگرافي مدل SLA-5000

- ليزر

نوع منبع حالت جامد: Nd: YVO

طول موج: 7/354 نانومتر

قدرت: 216mv

- سيستم پوششدهي مجدد

نوع سيستم: Zephyr Recoater

ضخامت پوشش مجدد براي ACES: 0/075 ميليمتر

ضخامت پوشش مجدد براي Quickcast: 0/1 ميليمتر

ابزارسازي: 05/0 ميليمتر

- سيستم بالابر

حجم کاري: 508×508×584 ميليمتر

دقت بالابر:00177 /0 ميليمتر

بيشترين وزن قطعه قابل بالا بردن:04/68 کيلوگرم

کاربردهاي موفق روش استريوليتوگرافي در صنايع خودروسازي دنيا

فناوري استريوليتوگرافي در شرکت جنرالموتورز

جنرال موتورز، بزرگترين شرکتي است که از اين فناوري استفاده ميکند. در تمام بخشهاي اين شرکت، نمونهسازي سريع وسيلهاي مفيد براي کاهش زمان رسيدن محصول به بازار است. مثلاً، اين شرکت گزارش کرده است که در ساخت دکمههاي پانل به جاي ماشينکاري، با استفاده از روش SLA و ساخت قالب لاستيکيRTV،ساخت دکمهها سريعتر وارزانتر انجام شده است.

افزايش کارايي سيستم خنککننده در موتور پورشه

گروه موتور اسپورت پورشه، ميداند که افزايش کارايي سيستم خنککننده و نگهداري دماي سيلندر در دماي بهينه، کارايي موتور را بهبود ميبخشد. با استفاده از شبيهسازي به روش المان محدود، امکان بررسي دقيق سيستم خنککننده وجود دارد، اما کاربرد اين روش بيش از 3 ماه طول ميکشد. هزينه عمليات نيز بيش از 50 هزار دلار است. اين شرکت، با استفاده از SLA، نمونهاي شفاف از سيستم آبگرد موتور سيلندر تهيه کرد که شامل تمام بخشهاي پيچيده سرسيلندر است. در اين قطعه،بيش از 60 حسگر دما و فشار جاسازي شد. شفافيت نمونه، کليد موفقيت آزمايش بود. حبابهاي بسيار کوچک هوا، وارد مايعي خنککننده شده و حرکتشان توسط يک دوربين با سرعت بالا ثبت شد. با تحليل دقيق اين تصاوير،مناطقي که به قدر کافي سرد نميشدند، مشخص شد. اين مناطق بحراني در طراحي حذف شده و سيستم آبگرد دوباره با CAD طراحي شد. با اين روش، کل زمان پروژه به 4 هفته و هزينه عمليات نيز به 23هزاردلار کاهش يافت.

بهينهسازي سيستم ايروديناميک خودروي جگوار

شرکت جگوار،علاوهبر استفاده از فناوري SLA براي ساخت دستگيره درها، داشبورد و موتور،از اين روش براي بهينهسازي ايروديناميک خودروي توليد خود نيز استفاده کرد. نمونههاي کاملي از جلو و عقب خودرو در مقياس 3:8 با تمام جزئيات، توليد و روي نمونههاي آزمايشي خودرو سوار شد. سپس، اين نمونههاي آزمايشي در تونل باد مورد ارزيابي قرار گرفتند و بهبود سيستم ايروديناميک تأييد شد.

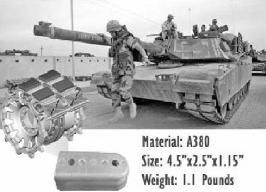

کاربردهاي موفق روش استريوليتوگرافي در صنايع نظامي دنيا

ارتش ايالات متحده ازSLA براي ساخت قالب اينسرتهاي آلومينيومي تانکهاي نظامي خود استفاده کرد و توانست زمان ساخت اين قالبها را از 20 هفته به ? هفته کاهش دهد. مسئوليت اين پروژه با مديريت پشتيباني دفاعي وزارت دفاع بود.درشکل شماره3 محل استفاده اين اينسرتها و در شکل شماره4، تصوير دقيق آنها ارائه شده است.

شکل4: محل استفاده اينسرتهاي آلومينيمي

شکل5: شکل دقيق اينسرتهاي آلومينيمي