فناوريهاي توليد مخازن ذخيره گازطبيعي در خودرو

- توضیحات

- دسته: مجموعه شماره 6

- منتشر شده در شنبه, 23 دی 1391 18:29

- نوشته شده توسط Mehdi Jahanbakhsh

فناوريهاي توليد مخازن ذخيره گازطبيعي در خودرو

با توجه به اينكه چگالي انرژي گازطبيعي در دما و فشار محيط، تقريباً يك هزارم بنزين است، نميتوان از آن در فشار محيط به عنوان سوخت جايگزين استفاده كرد زيرا در اين حالت، به فضاي بسيار زيادي براي ذخيرهسازي اين گاز نياز است. به همين علت، در حال حاضر با توجه به محدوديت حجم خودروها و لزوم كاهش فضاي موردنياز جايگاههاي سوختگيري گازطبيعي، سه روش براي ذخيره گازطبيعي موجود است. بهترين اين روشها، روشي است كه با صرف حداقل هزينه، فضا و وزن ممكن، مقادير بيشتري از اين گاز را با ايمني بيشتر ذخيره كند. اين روشها عبارتند از: فشرده كردن گاز طبيعي(CNG)، مايع كردن گازطبيعي(LNG) و جذب كردن گازطبيعي (ANG). مخازن ذخيره گازطبيعي فشرده، رايجترين روش ذخيره گازطبيعي در خودرو به شمار ميرود. اين مخازن، اغلب استوانهاي شكل هستند و معمولاً در صنعت گازطبيعي فشرده به صورت يكپارچه، بدون استفاده از جوشكاري و در چهار نوع توليد ميشوند كه عبارتند از: مخازن نوع يك (CNG-1)، مخازن نوع دو (CNG-2)، مخازن نوع سه (CNG-3) و مخازن نوع چهار(CNC-4) [1]

در حال حاضر، تحقيقات متعددي در زمينه بهينهسازي روشهاي توليد و مشخصات اين مخازن در حال انجام است كه ميتوان به ساخت مخازن بابازده حجمي بالا (conformable cylinder) با استفاده از روش توليد مخازن نوع سه و چهار [2,3,4] و مخازن با قطر بزرگ (Large diameter) با استفاده از روش توليد مخازن گازطبيعي فشرده اشاره كرد. در انتهاي اين مقاله، فناوريهاي توليد اين مخازن توضيح داده ميشوند.

واژههاي كليدي: مخزن گازطبيعي فشرده، مخزن گازطبيعي، مخزن گازطبيعي جذب شده، توليد مخازن گازطبيعي فشرده.

با بررسي سابقه سوختهاي جايگزين در خودروهاي سبك، مشاهده ميشود كه گازطبيعي از نظر برايند انرژي مصرفي و آلايندههاي بهوجود آمده طي چرخه توليد، پخش و استفاده در خودروها، مابين گازوئيل و گاز مايع (LPG) است. مثلا، مخزن گازطبيعي فشرده با فشار 200 بار در مقايسه با گازوئيل، باعث افزايش وزن و كاهش كارايي ميشود. همچنين، ميزان CO ,CO2 ,NOX و ذرات در گازطبيعي فشرده كم است، اما ميزان هيدروكربن در آن نسبت به بنزين و گازوئيل بيشتر است. اين هيدروكربنهاي خروجي، اغلب متان هستند كه نوعي گاز گلخانهاي قوي بوده، ولي تأثير كمي بر كيفيت هوا دارند [6] .

در ايران، با توجه به ذخاير گسترده گازطبيعي و امكان دسترسي به آن در سراسر كشور، استفاده از اين گاز به عنوان سوخت خودروها، داراي اولويت اول در مقايسه با ديگر سوختهاي جايگزين است.

مقايسه فناوريهاي ذخيره گازطبيعي در خودرو

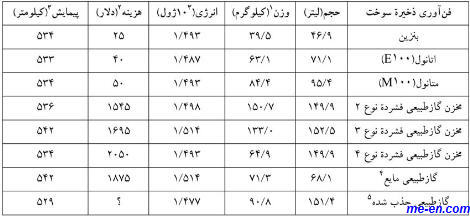

در حال حاضر، 5 نوع فناوري براي ذخيره گازطبيعي در خودروها با هم رقابت ميكنند كه عبارتند از گازطبيعي مايع، گازطبيعي جذب شده و سه روش مربوط به گازطبيعي فشرده. در جدول 1، مشخصات عمده اين فناوريها در مقايسه با بنزين، اتانول و متانول خلاصه شدهاست.. مقايسه فناوريهاي ذخيره گازطبيعي و فناوريهاي ذخيره سوختهاي مايع رايج، براساس ذخيره انرژي يكسان در هر سيستم سوخت، بيان شده است. مبناي مقايسه، مخزن بنزين 45 تا 49 ليتري است كه اكثراً در خودروهاي شخصي متوسط استفاده ميشود.

جدول 1: مقايسه روشهاي مختلف ذخيره سوخت در خودروها

1. وزن با سوخت

2. هزينه در سال 1993 بدون احتساب قيمت سوخت

3. مصرف بنزين خودرو 8/8 ليتر در 100كيلومتر

4. نزديكترين مخزن موجود در بازار

5. تخميني (به صورت تجاري موجود ناست)

با ذخيره گازطبيعي براي 320كيلومتر، هزينه ذخيره گازطبيعي تقريباً 33درصد كاهش مييابد. با فرض ذخيره گازطبيعي براي 320كيلومتر، در خودروهايي با مصرف بنزين 8/11 ليتر در 100كيلومتر، سه مخزن 50 ليتري، در خودروهايي با مصرف بنزين 8/8 ليتر در 100 كيلومتر، دو مخزن 50 ليتري در خودروهايي با مصرف بنزين 7 ليتر در 100 كيلومتر، يك مخزن 50 ليتري لازم است. با افزايش نسبت تراكم خودروهاي گازسوز، ميتوان تا 15درصد مصرف سوخت را كاهش داد كه باعث كاهش وزن و هزينه ذخيره گاز ميشود. افزايش نسبت تراكم موتور از افزايش حجم مخزن ذخيره گازطبيعي فشرده اقتصاديتر است{1} .

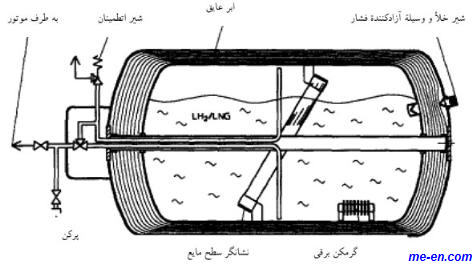

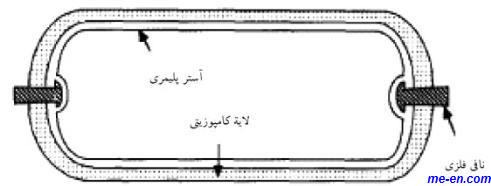

گازطبيعي مايع در دماي 125C- و فشار 5/4 تا 16 بار در مخازني كه داراي انتقال حرارت بسيار پاييني هستند، ذخيره ميشود. هزينه توليد گازطبيعي مايع زياد، قابليت اشتعال آن مشابه بنزين است و همواره 10 درصد حجمي آن در مدت 72 ساعت بخار ميشود. بنابراين، گازطبيعي مايع براي حمل و نقل در مسافتهاي زياد مثلاً هواپيما، راهآهن و كاميون مناسب است. ساختار مخازن گازطبيعي مايع براي ذخيره سوخت در خودروها شامل يك ديواره داخلي از جنس فولاد ضدزنگ با 5درصد نيكل و يك ديواره خارجي از جنس فولاد كربني هستند. فاصله بين اين دو ديواره براي جلوگيري از انتقال حرارت، توسط خلأ يا نوعي شيشه آتشفشاني (perlite) پر ميشود كه ازحرارت دادن مواد معدني نظير سيليكا، مگنز و آزبست بهدست ميآيد. اين لايه شيشه آتشفشاني تحت خلأ 1 00/0 قرار ميگيرد.

البته در فناوريهاي ارزانتر به جاي استفاده ازلايه چندلايه خلأ ابر عايق (mlvsi) از پودرهاي عايق مانند پرليت، سيليكاي اسفنجي، اروژل (aerogel) وكرههاي شيشهاي ريز ميتوان استفاده كرد . طرح شماتيك مخازن پيشرفته ذخيره گاز طبيعي مايع در خودرو را ميتوان در شكل 1 مشاهده كرد.

شكل 1

شكل 2

براي استفاده از گاز طبيعي بهعنوان سوخت خودروها در فشاركم، به منظور افزايش ايمني وكاهش هزينه فشردهسازي و بدون كاهش پيمايش خودرو، از موادجذبكننده براي ذخيره گازطبيعي استفاده ميشود. ماده جذبكننده اغلب جامدي با حفرههاي ريز است كه بهوسيله واكنشهاي گاز و سطح حفره مولكولهاي گاز را در ساختارحفره، ذخيره ميكند . گازطبيعي جذب شده ، درحالت ايدهآل داراي چگالي بين گازطبيعي مايع وگاز طبيعي فشرده در فشار 207 بار است . در حال حاضر،كربن فعالشده براي جذب گازطبيعي در دماي محيط و فشارهاي كمتر از 35 بار، مناسب به نظرميرسد. هدف طولاني مدت براي ذخيره گازطبيعي در كربن فعال شده معادل ذخيره گازطبيعي فشرده در فشار 275بار است . چگالي كربن فعال شده تقريبا 24/0 تا Kg/lit32/0 است، بنابراين يك مخزن 50 ليتري گازطبيعي جذب شده، 12 تا 16 كيلوگرم كربن فعال شده دارد و هنگامي كه كاملاً از گاز پر شود 4 تا 5/9 كيلوگرم هم گازطبيعي دارد. وزن مخزن كمفشار هم 9 تا 5/11 كيلوگرم است{1} .

بهترين كربن فعالشده براي جذب گازطبيعي به وسيله فعالسازي نوعي ذغالسنگ (anthracite) توسط پتاس (KOH) تهيه ميشود. متغيرهاي اين فرايند، نسبت پتاس به ذغالسنگ، دما و زمان حرارت دادن هستند. علاوه برتأثير حجم حفره و چگالي، توزيع اندازه حفرات هم در مقدار گازطبيعي جذب شده، تأثير دارد. در تحقيقات جديد، براي تهيه كربن فعال شده مناسب براي ذخيره گازطبيعي، ذرات 600 تا 1000 ميكروني آنتراسيت خرد شده، با حداقل محلول پتاس اشباع براي تهيه خمير، مخلوط ميشود. سپس، دانههاي پتاس با نسبت سه به يك، به خمير آنتراسيت اضافه ميشوند. مخلوط بهدست آمده، در كوره عمودي با جريان نيتروژن ml/min600 و دماي 700 درجه سانتيگراد به مدت 2 ساعت حرارت داده ميشود. بعد از آبشويي اوليه، نمونهها چندين بار با آب شسته ميشوند و سپس با محلول 5 مول اسيد كلريدريك شستوشو داده ميشوند تا پتاس باقيمانده حذف شود و در انتها با آب مقطر شسته ميشوند تا يونهاي كلريد حذف شوند. اين كربن فعالشده كه از ماده اوليه ارزان و با يك مرحله فعالسازي تهيه ميشود، ميتواند v/v155 متان را ذخيره كند و v/v145 متان را تحويل دهد {10}. از لاستيكهاي فرسوده نيز براي تهيه كربن فعالشده، ميتوان استفاده كرد{11} .

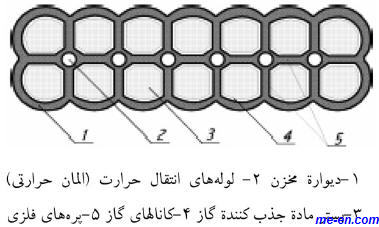

شكل 2، مقطع مربوط به مخزن پيشرفته ذخيره گازطبيعي جذب شده را نشان ميدهد كه در آن، سيستم كنترل دما با منبع انرژي داخلي، براساس روش كار مبدلهاي حرارتي، باعث تحريك رها شدن گاز، سرعت ثابت تحويل گاز، ايجاد فشار و دماي ثابت در گاز ميشود و از افت دما در مخزن ذخيره ناشي از تغييرات آنتروپي مربوط به رها شدن گاز، جلوگيري ميكند. در اين شكل مخزن ذخيره گازطبيعي جذب شده با 14 محفظه مشاهده ميشود كه پروفيل آن توسط فرايند اكستروژن آلومينيم در قالب توليد شده است (پيكان 1) و داراي 6 لوله انتقال حرارت در داخل است (پيكان2).

پرههاي فلزي (پيكان 5) براي حرارت دادن بستر مواد جذبكننده گازطبيعي حين تخليه گاز استفاده ميشوند. اين پرهها حين شارژ گاز، بستر مواد جذبكننده گاز را سرد ميكنند. كانالهاي گاز (پيكان4) باعث خروج گاز كافي حين كار ميشود. لولههاي انتقال حرارت داراي اتصال حرارتي خوبي با اگزوز يا يك منبع حرارتي الكتريكي هستند{9} .

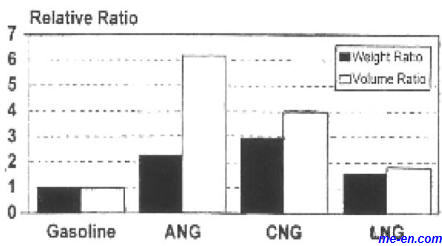

بهطوري كه در شكل 3 مشاهده ميشود، استفاده از گازطبيعي جذب شده، حجم زيادي از خودرو را اشغال ميكند، در حالي كه استفاده از گازطبيعي فشرده به حجم كمتر، اما وزن بيشتري نسبت به گازطبيعي جذب شده، نياز دارد. گازطبيعي مايع داراي فشار كمتري است و از لحاظ وزني و حجمي داراي بالاترين بازده است. در حال حاضر مخازن گازطبيعي جذب شده، بهصورت تجاري موجود نيستند و گازطبيعي مايع در بعضي خودروهاي نيمهسبك و سنگين مورداستفاده قرار ميگيرد{12}.

شكل 3

شكل 4

- گفتني است كه با توجه به تحقيقات جديد، گازطبيعي جذب شده رقيب جدي براي گازطبيعي فشرده بشمار ميآيد. از جمله تحقيقاتي كه در اين زمينه انجام شده است، ميتوان به استفاده از تكههاي كربن فعالشده بدون عامل اتصال، استفاده از بلوكهاي كامپوزيتي براي جذب گازطبيعي و طراحي بهينه حجم. عرض متوسط و توزيع حفرههاي ريز در كربن فعالشده براي بهبود ذخيره گازطبيعي جذب شده اشاره كرد {15، 14، 13}. با استفاده از اين فناوريها ميتوان cm3164 گازطبيعي را با فشار 35 بار و دماي 25درجه سانتيگراد در cm31 از تكههاي كربن فعالشده ذخيره كرد{13} .

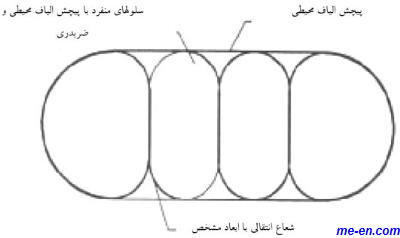

چگالي ذخيره حجمي گازطبيعي جذب شده، سه چهارم گازطبيعي فشرده و فشار آن يك ششم فشار گازطبيعي فشرده است. در تحقيقات جديد براي حل مشكل پيمايش خودروهاي گاز طبيعيسوز، استفاده از مخازن گازطبيعي جذبشده با بازده حجمي بالا (conformable) توصيه شده است. تصوير شماتيك مخازن با بازده حجمي بالا در شكل 4 مشاهده ميشود. در اين نوع مخازن از 75 درصد فضاي نصب استفاده ميشود در حالي كه در مخازن معمولي از 57درصد فضاي نصب مخزن استفاده ميشود{2} .

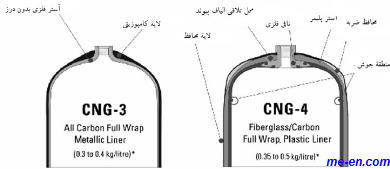

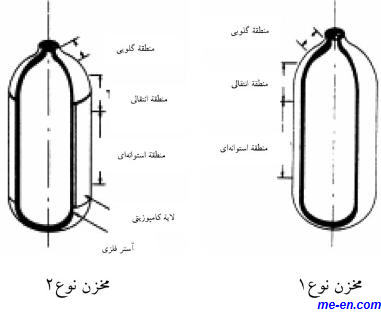

مشخصات مخازن گازطبيعي فشرده

گازطبيعي فشرده در دماي محيط و فشار بين 207 تا 250 بار در مخازن تحت فشار ذخيره ميشود{1}. در شكلهاي 5 و 6، تصوير شماتيك و محدوده وزني مخازن گازطبيعي فشرده نوع 1، 2، 3 و 4 مشاهده ميشوند. مخازن گازطبيعي فشرده بايد حداكثر فشار كاري و بازگذاري سيكلي ناشي از پر و خالي شدن را بدون نشتي يا تركخوردن، تحمل كنند. بعلاوه، مخازن بايد آزمونهاي آتش استاندارد را با موفقيت به انجام رسانند. الزامات و شرح آزمونهاي توليد و كنترل كيفيت مخازن گازطبيعي فشرده در استانداردهاي مختلفي بيان شده است. همچنين مشخصات آلياژهاي آسترن مخازن نوع 1، 2 و 3، مشخصات آستري پليمري مخازن نوع 4، مشخصات الياف مورد استفاده و روشهاي طراحي و توليد اين مخازن بستگي به استاندارد توليد آنها دارد. از جمله استانداردهاي توليد اين مخازن ميتوان به استانداردهاي ISO11439، ECER110، NZS5454 و استاندارد ملي ايران (استاندارد مخازن تحت فشار بالا براي ذخيره گازطبيعي بهعنوان سوخت بر روي خودرو) اشاره كرد. براي ساخت يك مخزن با طراحي جديد، ابتدا مواد اوليه سازگار با گازطبيعي فشرده انتخاب ميشود و سپس نقشه آن با توجه به نوع مخزن، جنس مخزن و فشار كاري آن با استفاده از يك نرمافزار اجزاء محدود مشخص ميشود و بعد از ساخت نمونه اوليه و انجام آزمونهاي تأييد نوعي (type approval) و موفقيت در آنها، توليد انبوه مخزن انجام ميشود. البته حين توليد نيز آزمونهاي ساخت روي تمام مخازن و آزمونهاي سري توليد بر روي هر سري (batch) از مخازن انجام ميشوند.

در مقايسه فناوريهاي ذخيره گازطبيعي فشرده، استفاده از مخازن آلومينيمي در مقايسه با مخازن فولادي باعث كاهش وزن خودرو ميشود. مخازن نوع 4 داراي كمترين وزن هستند كه حتي با سيستم سوخت بنزين قابل مقايسه هستند. اشكال عمده اين مخازن ايجاد نشتي به مرور زمان در محل اتصال كلاهك فلزي و آستري پليمري است همچنين بهعلت عدم انتقال حرارت مناسب آستري پلاستيكي، حين سوختگيري سريع در اين مخازن افزايش دماي نسبتاً بيشتري ايجاد ميشود. در اين مخازن احتمال تركيدن مخازن در حوادث كمتر است{1}.

شكل 5

شكل 6

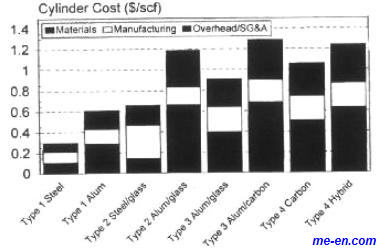

با درنظر گرفتن وزن و ظرفيت ذخيره در مخازن گازطبيعي فشرده، هزينه مواد، تجهيزات و هزينههاي توليد ميتوان هزينه توليد مخازن مختلف را با هم مقايسه كرد. نتيجه اين مقايسه در شكل 7 آمده است. در اين تحليل اقتصادي، با توجه به اينكه استحكام كم آلومينيم باعث افزايش ضخامت ديواره مخزن ميشود، استفاده از فولاد براي توليد مخازن نوع 1 و 2 ترجيح داده ميشود. توليد مخازن نوع 3 و 4 توسط الياف كربن با كارايي بالا باعث افزايش هزينه توليد ميشود. علت مخالفت با توليد مخازن با استفاده از الياف كربني، كاهش هزينههاي توليد، استفاده بهينه از تجهيزات زيربنايي و كاهش هزينههاي بالاسري است. با توجه به اين عوامل ظرفيت توليد مناسب براي مخازن نوع 1، صد تا 200 هزار مخزن در سال و ظرفيت توليد مناسب براي مخازن نوع 3 و 4 پانزده تا 30 هزار مخزن در سال براورد ميشود{12} .

جدول 2: مقايسه نرخ ريسك نسبي مخازن گازطبيعي فشرده

شكل 7

از ديگر مشخصههاي مخازن، بازده حجمي مخزن است كه عبارت است از حجم داخلي مفيد تقسيم بر حجم كل مخزن، بهطور معمول مخازني كه از مواد داراي مقاومت كششي بالايي ساخته ميشوند، بازده حجمي بيشتري نيز دارند زيرا اين مواد با ضخامت كمتر ميتوانند فشار بالاتري را تحمل كنند. مثلا، مخزن نوع يك داراي بازده حجمي 90درصد بوده و يك مخزن نوع 3 با الياف شيشه داراي بازده 74درصد است. در جدول 3، نمونههايي از طرحهاي مختلف مخزن از نظر بازده حجمي با يكديگر مقايسه شدهاست{12} .

جدول3: مقايسه بازده حجمي مخازن گازطبيعي فشرده

شكل 8

با توجه به بالابودن فشار گاز داخل مخازن، مسئله ايمني و حوادثي كه دراثر رعايت نكردن موارد ايمني ممكن است بهوقوع بپيوندد از اهميت زيادي برخوردار است. با توجه به گزارشات ثبت شده، تعداد حوادث در مخازن CNG بسيار پايين بوده و اين صنعت از نظر ايمني داراي ركورد خوبي است، اما بهرحال در صنعت NGV اتفاقاتي را نيز شاهد بودهايم كه در سالهاي اخير در جهت رفع آن تلاشهاي زيادي صورت گرفته است. مثلا، در مخازن تمام فولادي بهدليل كمبودن عمليات حرارتي يا ديگر مشكلات حين توليد ويا فقدان وسيله آزادكننده فشار (PRD) بر روي مخازن طي سالهاي گذشته حدود 10 حادثه بهوقوع پيوسته است كه با توجه به تعداد توليد اين مخازن از1974 تاكنون نرخ اين حوادث حدود 7 در يك ميليون مورد (ppm) بوده است، اما در اثر بهبود روشهاي توليد، بازديدهاي حين توليد توسط امواج ماوراي صوت (آلتراسونيك) و استفاده از وسايل آزادكننده فشار (PRD) مناسب در مخازن، اين نرخ بشدت كاهش داشته است. همچنين اتفاقات ثبت شده براي مخازن نوع دو از 1983 كه در اثر ضربات فيزيكي، صدمات شيميايي و بيش از حد پرشدن مخازن بهوقوع پيوسته است به حدود ppm20 ميرسد كه اين حوادث در اثر استفاده از اليافهاي شيشه كه در برابر اسيدها مقاوم هستند، كنترل فشار پرشدن در جايگاههاي سوختگيري و استفاده از بازديدهاي چشمي دورهاي كاهش چشمگيري داشته است. اين حوادث براي مخازن نوع سه كه بيشتر در اثر صدمات شيميايي بهوجود آمده و از 1992 سنجيده شده است در حدود ppm120 و براي مخازن نوع چهار كه ميزان توليد آن حدود 25 هزار واحد بوده است ppm40 است. نرخ ريسك استفاده از انواع مخازن را ميتوان در جدول 2 مشاهده كرد.

در حال حاضر تحقيقات فراواني در زمينه بهينهسازي روشهاي توليد اين مخازن در حال انجام است كه ميتوان به ساخت نمونههاي مخازن با بازده حجمي بالا (Formable cylinder) با استفاده از روش توليد مخازن نوع سه و چهار {4، 3، 2} و مخازن با قطر بزرگ (Large diameter) با استفاده از روش توليد مخازن نوع سه {5} اشاره كرد.

فناوري توليد مخازن گازطبيعي فشرده نوع يك (CNG-1)

عمدهترين قيمت ساخت مخازن فولادي CNG يك مربوط به فرايند شكلدهي آنهاست. مخازن فولادي را ميتوان بسته به شكل مواد اوليه، به چندين روش توليد كرد. شكل مواد اوليه ميتواند بهصورت ورق، لوله و يا شمشال (Billet) باشد.

گفتني است كه فرايند توليد مخازن گازطبيعي فشرده نوع يك، دقيقاً مشابه كپسولهاي تحت فشار اكسيژن، ازت و ديگر گازهاست و تنها تفاوت آنها درمواد اوليه و آزمونهاي ساخت اين مخازن است. در اينجا، فرايند توليد يك مخزن فولادي كه با استفاده از مواد اوليه مختلف ساخته ميشود توضيح داده ميشود.

توليد مخزن از ماده اوليه ورق

اولين مرحله توليد مخزن از اين روش، انتخاب ورق است. ساختار مخازن نوع يك و آستري مخازن نوع دو اكثراً از جنس فولادهاي AISI4130 و 4140 است كه قابليت انجام عمليات حرارتي را دارند{19}. ورقهاي توليدي كارخانهها در ابعاد مختلف توليد ميشوند كه سازنده بايد با توجه به ابعاد مخزن توليدي و براساس محاسبه كمترين دور ريز، ابعاد اوليه ورق را انتخاب كند. سپس به منظور بررسي ضخامت اوليه ورق، با استفاده از دستگاه آلتراسونيك ضخامتهاي نقاط مختلف ورق بررسي شده كه دامنه تغييرات ضخامت بايد در محدوده استانداردهاي ساخت مخزن باشد. بعد از اينكه ورقهاي مناسب انتخاب شد اين ورقها بايد با استفاده از روشهايي كه كمترين تنشهاي فشاري و يا تركهاي احتمالي را بهوجود ميآورند بهصورت دايرهاي و با قطرهاي متناسب برشكاري شوند. در اينجا ورق بريده شده براي انجام عمليات كشش سرد آماده است و تنها به منظور جلوگيري از بروز چينخوردگي و پارگي ورق بايد قبل از عمليات كشش عميق، ورقهاي آماده شده در داخل يك مخزن روغن قرارگرفته و بهصورت كامل روغنكاري شوند. براي تبديل صفحه به حالت ليواني شكل بسته به طول و قطر مخزن توليدي، نياز به چند مرحله عمليات كشش عميق است كه در انتهاي هر مرحله بايد عمليات آنيلينگ به منظور نرمكردن ورق و بهبود عمليات كشش عميق انجام شده و مجددا براي انجام مرحله بعدي كشش، يكبار ديگر عمليات روغنكاري تكرار شود. بعد از عمليات كشش عميق، جهت يكنواخت كردن ضخامت، قسمت استوانهاي شكل تحت عمليات فلوفرمينگ قرار ميگيرد و سپس جهت كنترل يكنواختي ضخامت، با استفاده از دستگاههاي كنترل كيفي (آلتراسونيك) بازرسي لازم بر روي اين قسمت انجام ميپذيرد. در اين مرحله، با استفاده از دستگاه فرمدهي گلويي (Necking)، انتهاي باز پوسته ليواني شكل را فرم داده و سپس با استفاده از دستگاههاي مخصوص، عمليات ماشينكاري و سوراخكاري بر روي سر مخزن صورت ميپذيرد تا محل بسته شدن شير مخزن آماده شود. پس از اتمام مراحل شكل دهي و ماشينكاري، جهت بالا بردن استحكام مخازن، افزايش سختي و مقاومت به ضربه، عمليات سريع سرد كردن (quench) و بازپخت (tempering) بر روي مخازن انجام ميشود. با توجه به عمليات حرارتي انجام شده بر روي مخازن، يك لايه اكسيد بر روي سطوح داخل و خارج مخازن ايجاد ميشود كه بايد با استفاده از روش ساچمهزني (shot-blasting) تميزكاري انجام شود. همچنين جهت كنترل كردن سختي سطحي مخازن، همگي مخازن تحت آزمون سختي سنجي سطحي قرار ميگيرند. در ادامه، ضمن تميزكاري رزوههاي سر مخزن، تمامي مخازن از نظر عدم وجود عيوب، مورد بازرسي چشمي و آزمونهاي آلتراسونيك قرار ميگيرند. در انتهاي فرايند توليد مشخصات مخزن شامل نوع مخزن، شماره سريال، فشار كاري و تركيدگي بر روي كليه مخازن حك ميشود. به منظور مشخص كردن انبساط حجمي مخازن، آنها را تحت آزمون فشار هيدرو استاتيك قرار داده تا مشخص شود كه مقدار انبساط حجمي مخزن در حد مجاز است. قبل از بستهبندي و ارسال مخازن، جهت جلوگيري از اكسيداسيون سطوح، عمليات رنگزني بر روي سطوح خارجي انجام ميگيرد و سطوح داخلي نيز توسط روغن مخصوص پوشش داده ميشود {20} .

توليد مخزن از ماده اوليه لوله

در اين روش، ابتدا يك لوله فولادي بدون درز از جنس فولادهاي گفته شده در بخش قبلي كه قابليت پذيرش عمليات اسپينينگ گرم و عمليات حرارتي مناسب (كوينچينگ- تمپرينگ) جهت بهبود خواص استحكامي و ضربهپذيري را داشته باشد، انتخاب كرده و سپس به منظور پيبردن به عيوبي از قبيل حفره، ترك و... كه حاصل فرايند ساخت لوله است، آن را مورد بررسي قرار ميدهند. پس از تاييد اين قسمتها، لوله را با توجه به حجم آبي مخزن تمام شده برش داده و وزن ميكنند. در ادامه، با استفاده از روشهاي مناسب ضخامت جداره لوله موردآزمون قرار گرفته و لوله جهت انجام عمليات شكلدهي گلويي آماده ميشود. به اين منظور لوله در يك كوره القايي تا دماي مناسب جهت شكلدهي (دماي فورج) گرم شده و سپس بسرعت تحت عمليات شكل دهي قرار ميگيرد. در اين روش ساخت، ميتوان يك انتهاي مخزن را توسط روش اسپينينگ و بدون استفاده از اضافه كردن فلز مسدود كرد كه مهمترين عامل اين فرايند، اتصال كامل مواد در قسمت عدسي است. همچنين ميتوان مخزن را بهصورت دو سر گلويي توليد كرد كه با توجه به لولهاي بودن ماده اوليه نياز به عمليات كمتري است {20} .

در انتهاي عمليات حرارتي، جهت از بين بردن لايههاي اكسيد شده كه بر روي سطوح مخزن بهوجود ميآيد، بايد مخزن را تحت عمليات مناسب از قبيل شنزني و ساچمهزني قرار داد. بقيه عمليات مربوط به فرايند توليد نظير سختي سنجي، تراشكاري، رزوهكاري، تستهاي غيرمخرب و غيره مشابه توليد مخزن از ماده اوليه ورق است.

توليد مخزن از ماده اوليه شمشال(Billet)

در اين روش، ابتدا يك شمشال فولادي بدون درز از جنس فولادهاي گفته شده در بخش قبلي كه قابليت پذيرش عمليات فورجينگ، اسپينينگ گرم و عمليات حرارتي مناسب (كوينچينگ- تمپرينگ) جهت بهبود خواص استحكامي و ضربهپذيري را داشته باشد، انتخاب كرده و سپس با استفاده از عمليات فورجينگ آن را به شكل ليوان درآورده و در ادامه فرايند توليد، با بهكارگيري مراحل گفته شده در بخشهاي پيشين مخزن را توليد ميكنند{20} .

اخيراً در بعضي از كارخانههاي سازنده اين مخازن (از جمله شركت Faber) تحقيقاتي در مورد كاهش وزن حجمي فولادهاي بهكاررفته براي ساخت اين نوع مخازن انجام شده است كه در صورت به نتيجه رسيدن، ميتواند وزن آنها را تا حد زيادي كاهش دهد.

فناوري توليد مخازن گازطبيعي فشرده نوع دو (CNG-2)

قسمت آستري اين مخازن كه از جنس فولاد است دقيقا طبق روش گفته شده در بخش قبلي توليد ميشود و با توجه به اينكه در نهايت، قسمت استوانهاي اين آستريها توسط پيچش الياف (Filament Winding)، تقويت شده و بخشي از فشار داخلي را تحمل ميكنند. بنابراين ضخامت ديواره اين آستريها كاهش يافته و اين امر باعث بهوجودآمدن تفاوتهايي در طراحي، مراحل توليد و انجام بعضي از آزمونهاي ساخت آنها ميشود.

يكي از دلايل محدود شدن استفاده از خودروهاي گازطبيعيسوز در كشورهايي كه منابع عظيم گازطبيعي دارند، عدم وجود مخازن گازطبيعي فشرده با صرفه اقتصادي به منظور توليد اقتصادي است كه به اين منظور، توليد اقتصادي مخازن نوع 1 و نوع 2 توسط شركتهاي مختلف از جمله فابر (faber) صورت گرفته است{21} .

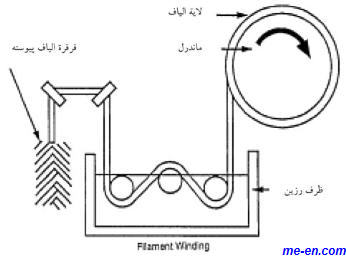

پيچش الياف

يكي از مهمترين مسائل در ساخت مخازن كامپوزيتي مربوط به عمليات تقويت سطوح آستري توسط پيچش الياف آغشته به رزين است. اين الياف معمولاً از جنس شيشه (Fiberglass)، كربن (Carbon Fiber)، آراميد (Aramid) و يا پيوندي (Hybrid) است{22} .

نگاه اجمالي

پيچش الياف يكي از روشهاي شناختهشدهاي است كه از سالها قبل در صنايع كامپوزيت مورداستفاده فراواني داشته است. در اين روش، رشتههاي پيوسته الياف به دور يك قالب پيچيده شده و نقش يك پوسته مقاوم در برابر فشار را ايفا ميكند. نحوه پيچش الياف در شكل 9 مشاهده ميشود. اين فناوري بهترين روش براي توليد لولهها و مخازن تحت فشار است. در اين تكنولوژي، برحسب نياز و با درنظر گرفتن هزينهها و يا عملكرد مورد انتظار، ميتوان از تركيبات مختلف رزين و الياف استفاده كرد. در حالت كلي، الياف شيشه داراي قيمت و نيز سطح كيفيت پايينتر و الياف كربني داراي عملكرد بهتر و قيمت بالاتري هستند. اين صنعت توجه ويژهاي به كاهش قيمت و وزن محصولات داشته و به همين علت معمولاً در صنايع هوايي و ساخت مخازن سوخت موشكها كاربرد فراواني دارد. اولين بار در1970 مخازن تحت فشار كه توسط مواد كامپوزيتي تقويت شده بودند، توسط اداره ملي هوا و فضاي امريكا براي مقاصد فضايي بهكارگرفته شد و توسعه پيدا كرد{22} .

شكل 9

شكل 10

طراحي و آناليز

هنگام استفاده از مواد كامپوزيتي براي تقويت مخازن تحت فشار گازطبيعي فشرده، طراحيها براساس آناليز تركيب تنش و كرنشهاي بهوجود آمده بر روي الياف و پوسته فلزي انجام ميشود و با استفاده از نرمافزاري كامپيوتري، نتايج بهدست آمده از اين آناليزها، بهعنوان اساس طراحي اين نوع مخازن در نظر گرفته ميشود. شكل 10، نشاندهنده نمونهاي از مخزن تحت فشار تقويت شده توسط الياف است. براي نيل به اين منظور، طول عمر مطمئن مخزن در سيكلهاي خستگي و مقادير تنشهاي ناشي از بارهايي كه در حين كاركرد مخزن به آن اعمال ميشود، براي آستري و الياف مشخص شده و اين مقادير براي بهدست آوردن ضخامتهاي مواد مخازن و مقاومت آنها در برابر تركيدن استفاده ميشود{22}. در مخازن نوع دو، اين محاسبات به گونهاي صورت ميگيرد كه آستري به تنهايي بتواند فشارهايي، نزديك به فشار تست مخزن را تحمل كند و بخش كامپوزيتي فقط بهعنوان محافظت از آستري در برابر فشارهايي در حد فشار تركيدن عمل ميكند.

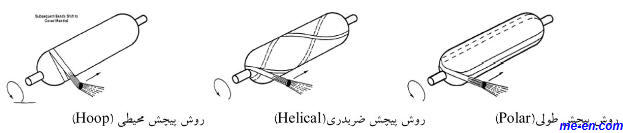

روش پيچش الياف

معمولاً پيچش الياف به يكي از سه روش طولي (Polar)، ضربدري (Helical) و محيطي (Hoop) انجام ميشود كه بسته به شكل مخزن و جهت بارهايي كه الياف بايد تحمل كنند انتخاب ميشوند كه شكل مخزن و جهت بارهايي كه الياف بايد تحمل كنند، انتخاب ميشوند. شكل 11 اين روشها را بهصورت شماتيك نمايش ميدهد. در مخازن نوع دو الياف بهصورت محيطي پيچيده ميشوند و فقط در برابر بارهاي محيطي از خود مقاومت نشان ميدهند. {22}

شكل 11

تأثير رزينها بهعنوان زمينه الياف پيچيده

يكي از عوامل بحراني در مخازن تحت فشار كامپوزيتي، مسئله مقاومت آنها در برابر تركيدن است. چنين اتفاقي در اين مخازن، ابتدا به علت پاره شدن الياف اتفاق ميافتد. در شروع پارگي، مواد زمينهاي اضافه شده به الياف، نقش مهمي را ايفا كرده و باعث ميشوند كه نيروي وارده از قسمتهاي پاره شده به اطراف منتقل شود. بنابراين بسيار مهم است كه هنگام استفاده از رزينها بهعنوان زمينه الياف، خصوصيات رزين با استحكام الياف همخواني داشته باشد{23} .

در سالهاي اخير، براي بهبود خواص مخازن نوع دو با الياف شيشه، از الياف ضد اسيد استفاده ميشود تا بدون اينكه افزايش قيمتي در مخزن ايجاد شود، مقاومت اين مواد را در برابر اسيدها افزايش دهند{12} .

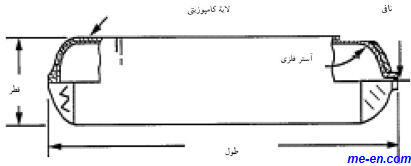

فناوري توليد مخازن گازطبيعي فشرده نوع سه (CNG-3)

اين مخازن اغلب از آستري جداره نازك آلومينيمي ساخته ميشوند كه با استفاده از الياف آغشته به رزين تقويت شدهاند. در اين مخازن، بخش عمده بارهاي وارده به جداره مخزن ناشي از فشار داخلي، توسط لايه كامپوزيتي تحمل ميشود. همچنين با توجه به اينكه لايه كامپوزيتي بايد در برابر تمامي بارهاي محيطي و محوري مقاومت داشته باشد، الياف به روش ضربدري يا طولي در تمام سطح مخزن (fully wrapped) پيچيده ميشوند كه در شكل 11 قابل مشاهده است. آستري اين مخازن ميتواند از ورق يا لوله تهيه شود. مراحل توليد آستري از ورق مشابه حالت بيان شده در توليد مخازن نوع يك است. بعد از توليد آستري از ورق، عمليات پيچش الياف روي آن صورت ميگيرد كه بهطور شماتيك در شكل 12 مشاهده ميشود. براي توليد آستري از لوله، ابتدا لوله آلومينيمي توسط اكستروژن داغ آلومينيم تهيه ميشود و سپس مراحل ديگر مانند توليد مخازن نوع يك از لوله است.

استفاده از پيچش الياف پيوندي (hybrid) باعث ايجاد استحكام كششي بيشتر در الياف شيشه و نشت قبل از شكست (LBB) در مخزن ميشود. در اين حالت براي ايجاد بهترين خواص در مخزن بايد ضخامت ديواره مخزن، زواياي پيچش الياف و صلبيت لايه كامپوزيتي بهينه باشد و مخزن تحت پيش تنش (اتوفرتاژ) قرار گيرد. در صورتي كه از پيش تنش نامناسب استفاده شود، تنش باقيمانده ميتواند باعث كاهش تنشهاي مجاز كاري و عمر كاري مخزن شود. براي ايجاد حالت ايدهآل، بايد ابعاد مخزن، ضخامت ديواره مخزن، زواياي پيچش الياف و فشار اتوفرتاژ را با توجه به شرايط كاري و جنس مخزن تعيين كرد{24} .

شكل 12

شكل 13

در مخزن نوع يك، به پوشش محافظ نياز است تا خوردگي خارج مخزن بر عمر كاري آن تأثير نگذارد. مخازن نوع 2 در مقابل نفوذ رطوبت از طريق تركهاي بين لايه كامپوزيت محيطي و خوردگي سطح آستر حساس هستند. به همين دليل، قسمت بيروني آستري بايد پوشش داده شود. در مخازن نوع 3 و 4 كه از الياف مقاوم به تأثيرات محيطي استفاده ميشود، پوشش محافظ براي جلوگيري از خوردگي ضروري است. پيچش الياف بهصورت محيطي و ضربدري در تمام محيط مخزن باعث جلوگيري از ترك خوردن زمينه و نفوذ رطوبت در سطح آستري فلزي ميشود، اما استفاده از پوشش براي جلوگيري از ضربه و سايش، درنهايت باعث افزايش كارايي لايه كامپوزيتي ميشود {26} .

صنايع دايناتك (Dynetek) سازنده مخازن نوع 3 با الياف كربن و آستر آلومينيمي نازك (با قطر 406 ميليمتر) به دنبال طراحي مخزن نوع 3 براي كاهش هزينه توليد، افزايش عمر كاري و مقاومت به ضربه اين مخازن بوده است. اين سازنده با توليد مخزن توسط ورق آلومينيمي AA6061 به جاي استفاده از لوله آلومينيمي بدون درز، توانسته است هزينه توليد را كاهش دهد. استفاده از ماده اوليه ورق امكان توليد مخازن با قطر520 ميليمتر را ايجاد ميكند. افزايش قطر مخزن باعث افزايش بازده حجمي ذخيره مخزن و كاهش هزينه توليد مخازن ميشود. با استفاده از اصلاح عمليات حرارتي آستري آلومينيمي مخزن، استحكام آستري و مقاومت در برابر خستگي آن افزوده شده است. استفاده از الياف كربن با استحكام بالاتر باعث 50 درصد افزايش فشار تركيدن و 200 درصد افزايش عمرسيكلي مخزن ميشود. با بهينهسازي انحناي آستري، نحوه پيچش الياف و استفاده از آستري استحكام بالا و الياف كربن مستحكمتر باعث افزايش 100 درصدي عمر سيكلي مخازن بعد از آزمون انداختن مخازن، ميشود. در اين طراحي جديد وزن واحد حجم مخازن نوع 3 از مخازن نوع 4 هم كمتر شده است{5} .

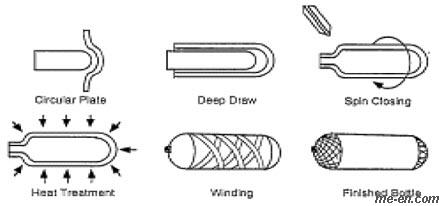

فناوري توليد مخازن گازطبيعي فشرده نوع 4 (CNG-4)

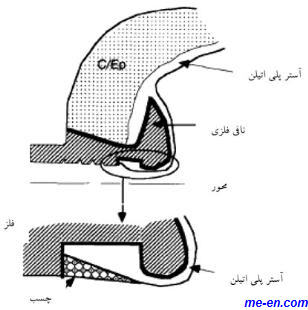

اين مخازن از يك آستر پليمري كه بهطور كامل توسط كامپوزيت شامل رزين و الياف پيوسته از جنس فايبركربن يا فايبرگلاس پيچيده شده است، ساخته ميشوند. آستري اين مخازن از جنس پلياتيلن سنگين (HDPE) و نافي آن (Metal End Nozzle) فلزي است. تصوير شماتيك اين مخازن در شكل 13 مشاهده ميشود. توليد مناسب آستري پلياتيلن سنگين به طراحي نافي مخزن بستگي دارد. طراحي مناسب نافي، ميتواند از نشتي گاز ناشي ازجدا شدن نافي و آستري بهدليل فشارهاي سيكلي جلوگيري كند. تصوير يك نمونه نافي اين مخازن در شكل 14 مشاهده ميشود. خط ضخيم، نشاندهنده منطقه اتصال بين پلياتيلن سنگين و نافي فلزي است. منطقهاي كه دور آن بيضي كشيده شده است، نشانگر شكافي است كه در حين توليد آستري سنگين، با پلياتيلن پر ميشود. همچنين به منظور نشتبندي بهتر، به اين منطقه چسب اضافه ميشود تا هنگامي كه مخزن مورداستفاده قرار ميگيرد، فشار داخلي باعث فشرده شدن چسب و پلياتيلن سنگين به نافي فلزي شده و از نشتي گاز بهطور موثري جلوگيري كند. براي جلوگيري از جداشدن پلياتيلن و نافي فلزي كه ممكن است بر اثر چرخيدن مخزن بهوجود آيد، حفرهاي به قطر 3 ميليمتر، طول 15 ميليمتر و عرض 5/7 ميليمتر بهطور متقارن در انتهاي نافي فلزي ايجاد ميشود كه در شكل 15 قابل مشاهده است. براي توليد آستري پلياتيلن، از روش قالبگيري چرخشي (rotational moulding) استفاده ميشود. قالب با زاويه 45 درجه به چرخش درآمده و حرارت داده ميشود تا گلولههاي پلياتيلن ذوب شده، در قالب چرخنده به شكل نيمه استوانه درآيند. اين عمل براي انتهاي ديگر مخزن هم تكرار ميشود. سپس قالب بهصورت افقي قرار ميگيرد و حرارت داده ميشود تا گلولههاي پلياتيلن به شكل استوانه درآيند{25} .

شكل 14

شكل 15

در سالهاي اخير از سيستم ذخيره سوخت مخافظت شده (integrated strage system) براي ذخيره گازطبيعي فشرده، در مخازن نوع 4 استفاده ميشود. اين سيستم شامل چند مخزن تحت فشار تمام كامپوزيتي با پيچش الياف پيوندي (hybrid) است كه در اسفنج و داخل پوسته فايبرگلاس قراردارند و ظاهر آنها مانند مخزن بنزين است. تمام شيرها، لولهها و تجهيزات ايمني، در قسمتي قرار ميگيرند كه از لحاظ برخوردهاي فيزيكي ايمن هستند. استفاده از اين سيستم باعث كاهش هزينه، وزن و پيچيدگي ذخيره گازطبيعي فشرده ميشود و ايمني در برابر تصادف را افزايش ميدهد{27} .

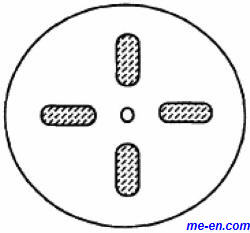

يكي از ديگر روشهاي توليد مخازن نوع 4، فناوري شركت ATK Thiokol Propulsion امريكا در توليد مخازن نوع 4 با بازده حجمي بالا (conformable) است كه باعث كاهش وزن مخازن گازطبيعي فشرده (با فشار كاري 250بار) و همچنين50 درصد افزايش ذخيره گاز در حجم ثابت خودرو در مقايسه با مخازن معمولي ميشود. اين مخازن، دوقلو بوده و در آنها براي ايجاد فشاركاري موردنظر، از لايه قالبگيري چرخشي استفاده ميشود. شكل 4 نشان دهنده تصوير شماتيك اين مخازن است{3} .

در فناوري جديدتر توليد مخازن نوع 4 شركت Quantum كه بخشي از شركت امريكايي IMPCO است با همكاري شركت ATK Thiokol Propulsion اقدام به توليد مخازن نوع 4 با بازده حجمي بالا و فشار كاري 350 بار كردهاند كه براي ذخيره هيدروژن مورد استفاده قرار ميگيرد. آستري يكپارچه اين مخازن از جنس پلياتيلن فوق سنگين است كه در مقابل نفوذ گاز مقاوم بوده و توسط چندين لايه كامپوزيتي كربن- اپوكسي و يك لايه محافظ خارجي اتصال قسمتهاي استوانهاي با استفاده از شبكه تقويتكننده داخلي است. هر سلول توسط پيچش الياف محيطي و ضربدري پيچيده ميشود. سپس سلولها با استفاده از پيچش الياف محيطي به هم متصل ميشوند. توجه زيادي به طراحي شعاع انتقالي ديواره خارج منحني و شبكه داخلي تخت صورت ميگيرد تا تنشهاي اتصالي و انفصالها حذف شوند. اين شركت از پيچش الياف پيشفعال شده (prepreg) استفاده ميكند كه نسبت به پيچش الياف خيس سريعتر و با اتلاف انرژي كمتري پيچيده ميشود. آستري مورداستفاده داراي نرخ نفوذ گاز g/scc/1/hr 2/1 است كه از مقدار نرخ نفوذ گاز استاندارد (g/scc/1/hr0/2) كمتر است{4} .

جمعبندي

با توجه به مطالب بيان شده، در حال حاضر استفاده از گازطبيعي فشرده بهترين روش عملي و اقتصادي براي ذخيره گازطبيعي در خودروهاست و از ميان انواع مخازن گازطبيعي فشرده، با توجه به مشخصات وزن، قيمت، نرخ ريسك، بازده حجمي و مسايل فرهنگي و سياسي، ميتوان مخازن نوع يك را بهعنوان بهترين مخزن ذخيره گازطبيعي فشرده در ايران، معرفي كرد.

منابع

1. J.G.Ingersoll,"Natural Gas Vehicle", Fairmont Press, Inc., 1996,pp. 77-103.

2. J.Wegrzyn and M. Gurevich, "Adsorbent storage of natural gas", Applied Energy, Vol. 55, No. 2, (1996), pp. 71-83

3.A.C. Haaland and R.C. Kunz, " Conformable CnG tanks for increased vehicle range", 7 Biennia International Conference and Exhibition on Natural Gas Vehicles, Yokohama, Japan, October 17-19, 2000, pp, 111-116.

4. ATK Thiokol Propulsion, Dynetek Industries and QUANTUM Technologies Inc., "Composites and the fuel cell revolution", Reinforced Plastics, January 2002, pp. 38-44.

5. L.R. Gambone, L. A. Lautman, R. Rutz and T. TAira, "the development of large diameter NGV type 3 cylinder from aluminum plate", 7th Biennial International Conference and Exhibition on Natural Gas Vehicles, Yokohama, Japan, October 17-19, 2000, pp. 117-124.