مواد مناسب براي ساخت قطعه منيفولد دود خودرو

- توضیحات

- دسته: مجموعه شماره 2

- منتشر شده در دوشنبه, 18 دی 1391 22:40

- نوشته شده توسط Mehdi Jahanbakhsh

مواد مناسب براي ساخت قطعه منيفولد دود خودرو

نويسنده : محمد ضرغامي

منيفولد دود، قطعهاي است كه وظيفه هدايت و انتقال دود و گازهاي داغ خروجي از موتور به لوله اگزوز را برعهده دارد. اين قطعه بايد مسير مناسب و بدون مانعي را براي خروج و فرار گازهاي خروجي ايجاد كند و دوام و مقاومت خوبي در برابر گازهاي داغ و دماهاي تا حدود 1000 درجه سانتيگراد از خود نشان دهد. براي ساخت اين قطعه معمولاً از دو نوع ماده استفاده ميكنند:

الف- فولادهاي مقاوم به حرارت يا فولادهاي نسوز

ب- چدنها كه با توجه به شرايط كاربرد، ميتوان از: چدن خاكستري، گرافيت فشرده، داكتيل و يا داكتيل آلياژي استفاده كرد.

جنس منيفولد دود برخي خودروها از فولادهاي نسوز است، اما به دليل هزينه بيشتر، نياز به جوشكاري و پيچيدگي زياد ساخت اين قطعه، معمولاً منيفولد دود بيشتر خودروهاي معمولي از جنس چدن است. جدول 1، جنس منيفولد دود چند خودرو را به همراه تركيب شيميايي آنها نشان ميدهد.

چدن، براي كاربرد در دماي بالا، مفيد است. در مقايسه با چدن خاكستري، مقاومت چدن نشكن در برابر حرارت بهتر ميباشد . بنابراين استفاده از اين ماده براي ساختن منيفولد دود بسيار عالي خواهد بود. محاسن چدن نشكن نسبت به چدن خاكستري براي توليد منيفولد دود موتورهاي داغتر به شرح زير است:

1. چدن نشكن با ميزان سيليسيم بالاتر و منگنز پايينتر داراي دماي استحاله يا يوتكيوئيد بالاتري ميباشد. بنابراين اگر درجه حرارت كاركرد يون قطعه دچار تغيير فاز شود، بالا ميرود.

2. در چدنهاي خاكستري، اكسيد شدن با سرعت در سطوح گرافيت لايهاي اتفاق ميافتد، ولي در چدن نشكن گرافيتها به صورت كروي پراكنده شده و به علت دارا بودن ماهيت تغيير شكل پلاستيك، مقاومت بيشتري نسبت به چدن خاكستري در برابر افزايش درجه حرارت دارند.

جدول 1: جنس منيفولد دود خودروهاي مختلف

گرم و سرد كردن مكرر، باعث ايجاد شوك حرارتي در قطعه و توسعه شيبهاي حرارتي و ايجاد نشتهاي داخلي ميشود. اين مسائل موجب تابيدگي يا تخريب ناشي از خستگي حرارتي قطعه خواهد شد. بنابراين براي طراحي قطعاتي نظير منيفولد دود علاوهبر معيارهاي طراحي بايد به مسائلي از قبيل حداكثر دماي كاركرد ميزان انتقال حرارت، شيبهاي حرارتي و ميزان انبساط در اثر گرما توجه كامل داشت.

انبساط و رشد قطعات چدني در دماهاي بالا

قطعات چدني وقتي در دماي بالا قرار ميگيرند، حتي اگر تنش هم به آنها اعمال نشود، باز هم تمايل به رشد از خود نشان ميدهند و مقدار رشد به تركيب شيميايي، ساختار ميكروسكوپي، زمان قرار داشتن در دماي بالا و تغييرات دمايي بستگي دارد. حفظ خواص مكانيكي و ابعادي قطعه چدن نشكن در معرض حرارت، بستگي به ثبات ساختار ميكروسكوپي و مقاومت به اكسيداسيون دارد. ساختار چدن نشكن فريتي يا چدن نشكن آنيل شده تا دماي بحراني 730 درجه سانتيگراد ثابت است. در فريت خواصي مانند استحكام و مقاومت در برابر حرارت، بستگي به تركيب شيميايي آن دارد. ميزان بالاي Si و افزودنيهاي ديگر نظير نيكل، آلومينيم و موليبدن اثر مستقيمي بر خواص فريت در درجه حرارتهاي بالا دارند.

ساختار چدن نشكن پرليتي تا دماي 420 درجه سانتيگراد ثابت ميماند. بالاتر از 540 درجه سانتيگراد سمانتيت موجود در پرليت تدريجاً حالت كروي پيدا كرده و به كربن و آهن تجزيه ميشود. كربن تجزيه شده با رسوب بر روي گرافيت كروي باعث گرافيتزايي ميشود. ميزان سرعت گرافيتزايي در دماي بالاتر از 650 درجه سانتيگراد افزايش مييابد. سرعت گرافيتزايي به تركيب شيميايي بهويژه ميزان Si و عناصر كاربيدزاي موجود بستگي دارد. چدنهاي داكتيل فريتي تا دماي بحراني 730 درجه سانتيگراد پايدار بوده، در دماهاي پايينتر از 815 درجه سانتيگراد چدنهاي نشكن فريتي آنيل شده رشد نداشته، اما چدنهاي نشكن پرليتي به علت گرافيتزايي رشد از خود نشان ميدهند و چدنهاي داكتيل غيرآلياژي هم پرليتي و فريتي بالاي 815 درجه سانتيگراد رشد مؤثري داشته و در حالت پرليتي رشد آنها سريعتر است. با افزايش سطح مقطع، رشد كاهش يافته و با افزايش Si و استفاده از كرم و موليبدن ميتوان رشد را متوقف كرد. چدن خاكستري به دليل گرافيتزايي و اكسيداسيون بيشتر، رشد بيشتري نسبت به چدن داكتيل از خود نشان ميدهد.

بهطور كلي منيفولدهاي چدني دماي بالا از چدن داكتيل فريتي ساخته ميشود كه با توجه به دماي كاركرد آنها عناصر آلياژي نظير Mo، كرم، Ni و يا AL استفاده ميشود. اين مواد را ميتوان در قالب 4 گروه زير دستهبندي كرد:

الف- چدن داكتيل فريتي: داراي كربن معادل 8/4 درصد و Si 3 درصد بوده و انعطافپذيري آنها 20- 16 درصد ميباشد. قابليت ماشينكاري عالي و قابل استفاده در درجه حرارتهاي متوسط ميباشد.

ب- چدنهاي داكتيل Si-Mo

Mo در قطعاتي كه در دماي بالا كار ميكنند نقش مؤثري داشته و باعث افزايش خستگي حرارتي و پايداري ابعادي و ساختاري ميشود. در اين چدنها قابليت ماشينكاري نسبتاً پايين است و دماي كاركرد بالاتري دارند. اين گروه نيز داراي 3 درصد Si، 8/4 درصد كربن و 15-10 درصد پرليت و شامل كاربيدهاي موليبدن ميباشد كه با توجه به درصد موليبدن به 3 گروه تقسيم ميشود.

A)ا 9-7 درصد موليبدن

B)ا 7/0-5/0 درصد موليبدن

C)ا 5/0-3/0 درصد موليبدن

پ- چدنهاي Niدار

ت- چدنهاي با Si و Mo بالا

اين چدنها مشابه گروه ب ولي با انعطافپذيري پايين، شكننده و مشكل براي ريختهگري ميباشند، از اين چدنها زياد استفاده نميشود.

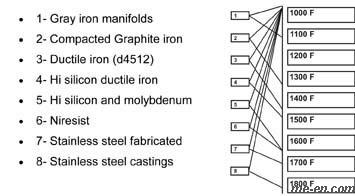

شكل 1، حداكثر دماي كاركرد منيفولد دود با گريدهاي مختلف مواد را نشان ميدهد. با توجه به اين جدول، اختلاف دماي كاركرد منيفولد دود از جنس چدن داكتيل بدون Mo و با Si بالا با چدن حاوي Mo و Si بالا در حدود 37 درجه سانتيگراد ميباشد.

شكل 1: حداكثر دماي كاركرد منيفولد دود با گريدهاي مختلف

در منيفولد دود دو عنصر Si و Mo نقش مهمي را ايفا ميكنند. Si با پايدار كردن زمينه فريتي و تشكيل لايه سطحي غني از Si كه از اكسيداسيون پيشگيري ميكند، عملكرد چدن داكتيل در دماي بالا را افزايش ميدهد. با افزايش ميزان Si، مقاومت قطعه در برابر اكسيداسيون افزايش مييابد. با افزايش Si استحكامهاي تسليم و شكست افزايش يافته و انعطافپذيري كاهش مييابد. سيليسيم تا دماي 540 درجه سانتيگراد، استحكامدهي خوبي دارد و در دماهاي بالاي 540 درجه سانتيگراد اثر كمتري دارد.

براي مقادير بالاي 6 درصد Si قطعه ممكن است خيلي ترد و شكننده باشد. بهترين تركيب مقاومت حرارتي و خواص مكانيكي بالا در مقدار Si 6-4 درصد به دست ميآيد. سيليسيم براي افزايش مقاومت در برابر پوسته شدن بسيار مؤثر بوده و دليل آن اين است كه با افزايش Si، تركيب پوسته از حالت اكسيد آهن به سمت سيليكات تغيير مييابد و اين پوسته مقاومت بيشتري در برابر نفوذ يونهاي فلزي و اكسيژن از خود نشان ميدهد و به اين ترتيب ميزان پوسته شدن كاهش مييابد.

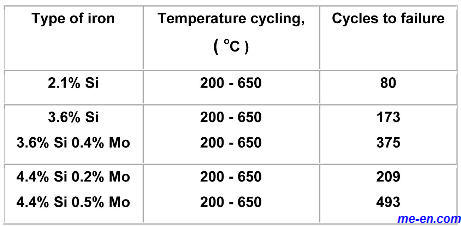

در دماهاي بالا Mo نقش مؤثرتري داشته و با افزايش Mo به ميزان 1-0 درصد به چدنهاي داكتيل با Si بالا، خستگي حرارتي بهبود مييابد. در جدول 2، تأثير درصدهاي مختلف سيليسيم و موليبدن بر رفتار خستگي حرارتي نشان داده شده است.

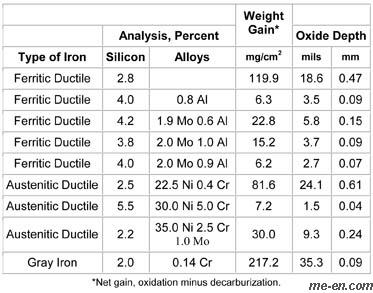

افزايش Si و افزودن عناصري نظير AL و Mo بهطور مؤثر اكسيداسيون چدن داكتيل را تا فولادهاي آستنيتي كاهش ميدهد. (جدول 3)

در شكل 2، تصوير منيفولد دود پژو405 و بدون موليبدن بعد از آزمون دوام 110 ساعت و همچنين آزمون شوك حرارتي نشان داده شده است.

جدول 2: تأثير سيليسيم و موليبدن بر رفتار خستگي حرارتي چدنهاي داكتيل فريتي

جدول 3: رفتار اكسيداسيون چدنهاي داكتيل فريتي و آستنيتي در دماي 850 درجه سانتيگراد به مدت 500 ساعت

شكل 2: تصاوير منيفولد دود بدون موليبدن پژو405 بعد از آزمونهاي دوام 110 ساعت و شوك حرارتي به مدت 250 ساعت

منابع: