قلاويزكاري و برخي عوامل موثر بر آن

- توضیحات

- دسته: مجموعه شماره 7

- منتشر شده در شنبه, 23 دی 1391 21:13

- نوشته شده توسط Mehdi Jahanbakhsh

قلاويزكاري و برخي عوامل موثر بر آن

نويسنده : سليمان كبرلو

قلاويزكاري، اقتصاديترين روش موجود براي ايجاد رزوه در قطعه كارهاي مختلف است. واضح است كه براي دستيابي به حداقل هزينه، بايد از ابزار بهينه همراه با عوامل صحيح ماشينكاري، استفاده كرد. در تعيين قلاويز بهينه، عوامل موثر مختلفي دخالت دارند كه از آن جمله ميتوان به جنس قطعهكار، نوع سوراخ، ماشين ابزار مورداستفاده و در برخي موارد شكل قطعه كار، اشاره كرد.

بعضي از اين عوامل، مشخصكننده شكل ظاهري قلاويز هستند. به محض مشاهده يك قلاويز، ميتوان به برخي از خصوصيات آن پي برد. مثلاً قلاويز مناسب براي ايجاد رزوه در يك سوراخ تهبسته را براحتي ميتوان از قلاويز مناسب براي سوراخ راهبدر، تميز داد.

برخي عوامل ديگر، تعيينكننده زواياي برشي قلاويز بوده و به مشاهده ظاهري قابل تشخيص نبوده و براي تعيين آنها بايد از وسايل اندازهگيري استفاده كرد. مثلاً، قلاويز مناسب براي كار بر روي آلياژهاي كرم نيكل را نميتوان تنها از روي شكل ظاهري آن تشخيص داد.

در اين مقاله، عوامل موثر در قلاويزكاري و تأثير آنها بر روي تعيين نوع قلاويز مناسب، بررسي شده است. همچنين قلاويزهاي فرمدهي، حديدهها و «سنجدهاي برو-نرو» نيز به طور مختصر مورد بحث قرار خواهند گرفت.

ساقه قلاويز[1]

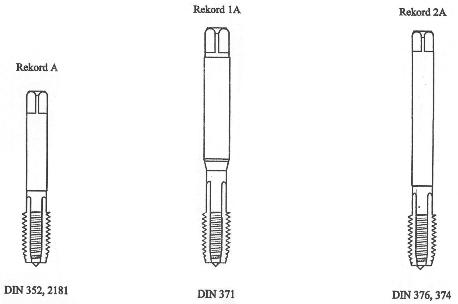

ساقه قلاويزهاي عادي براساس استاندارد DIN بهصورت زير دستهبندي ميشوند:

1. ساقه كوتاه براساس DIN352 براي رزوههاي دنده درشت

2. ساقه كوتاه براساس DIN2181 براي رزوههاي دنده ريز

3. ساقه معمولي براساس DIN376 براي دندههاي رزوه درشت

4. ساقه معمولي براساس DIN374 براي دندههاي رزوه ريز

5. ساقه تقويتشده براساس DIN371 براي رزوههاي دنده درشت

شكل 1، نحوه تقسيمبندي يادشده را نشان مي دهد. بديهي است كه در صورت استفاده از ساقه تقويت شده، امكان ايجاد رزوه با طول بلند وجود ندارد، ولي گشتاور بيشتري را ميتوان بر اين نوع قلاويز اعمال كرد. بجز نمونههاي استاندارد فوق، انواع ساقههاي قلاويز ديگري نيز وجود دارند (شكل2) كه برخي از آنها عبارتند از:

· ساقه خيلي بلند براي دسترسي به سوراخهاي دور از دسترس

· ساقه خيلي كوتاه براي استفاده در ماشينهاي اتوماتيك مخصوص

· ساقه كوتاه براي جوشدادن به ميله واسطه و يا ساقههاي عصايي شكل براي استفاده در ماشينهاي مخصوص مهرهزني.

شكل 1

شكل 2

مخروط سر قلاويز و اهميت آن

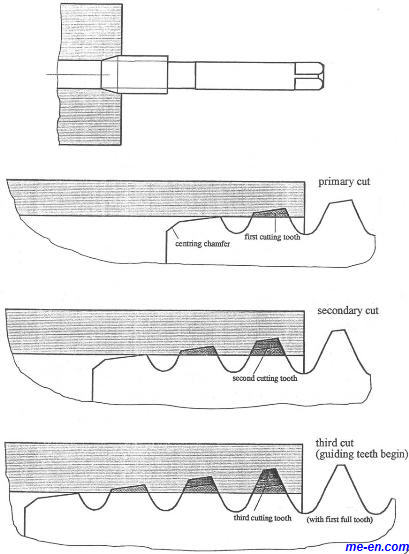

عمليات برادهبرداري، اصولاً تنها در ناحيه مخروط سر قلاويز انجام ميگيرد و بقيه دندههاي قلاويز نقش هدايتكننده قلاويز را بر عهده دارند. براساس شكل3، هر يك از دندههاي ناقص موجود در قسمت مخروطي شكل سر قلاويز، قسمتي از محل برادهبرداري را انجام ميدهند و سرانجام، رزوه توسط آخرين دنده مخروط و يا در واقع اولين دنده با پروفيل كامل، شكل نهايي خود را پيدا ميكند و دندههاي بعدي هيچگونه عمل برادهبرداري را انجام نميدهند. بديهي است كه بيشترين فشار بر اين ناحيه وارد شده و تمامي زواياي برشي اين ناحيه از اهميت بسيار بالايي برخوردار بوده و به هيچ عنوان نبايد در آنها تغييري ايجاد كرد. گفتني است كه اينگونه تغييرات ناخواسته، غالباً بهخاطر انجام تيزكاري مجدد قلاويز بدون رعايت عوامل مربوطه، صورت ميگيرد.

شكل 3

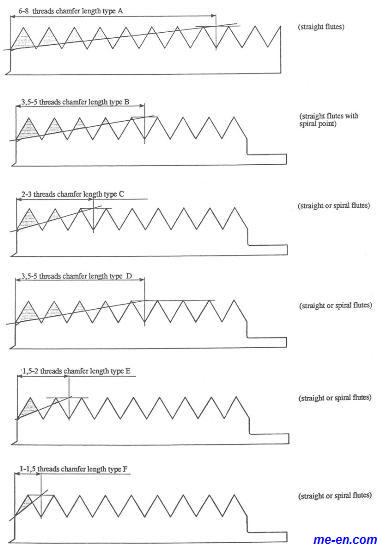

طول مخروط سر قلاويز[2]

براساس شكل4، طول مخروط سر قلاويز، برحسب تعداد دندانههاي مستقر در ناحيه مخروطي شكل، بيان ميشود. هرچه طول مخروط بيشتر باشد، تعداد دندههاي بيشتري در طول برادهبرداري شركت كرده و فشار كمتري بر آنها وارد ميشود. به همين علت، در قلاويزهاي مورداستفاده براي ماشينهاي مهرهزني، عموماً از مخروط نوع A استفاده ميشود. از سوي ديگر، بلندبودن طول مخروط، در مورد سوراخهاي تهبسته مشكلآفرين خواهد بود. زيرا طول مفيد رزوه داخل سوراخ، كاهش مييابد. به همين علت، در قلاويزهاي مورداستفاده براي سوراخهاي تهبسته، از مخروط نوع C استفاده ميشود. در برخي موارد و با توجه به الزامات شكل قطعهكار، از مخروطهاي نوع E و F نيز استفاده ميشود كه البته خوردگي ابزار در اين نوع كاربردها افزايش مييابد.

شكل 4

شكل شيارهاي سر قلاويز[3]

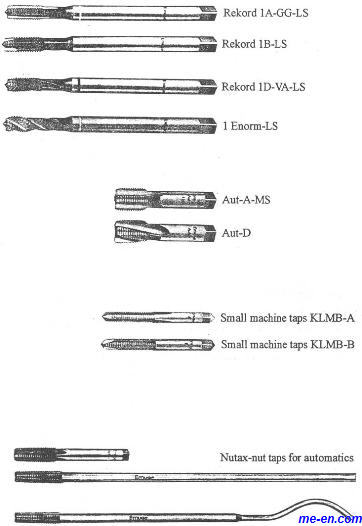

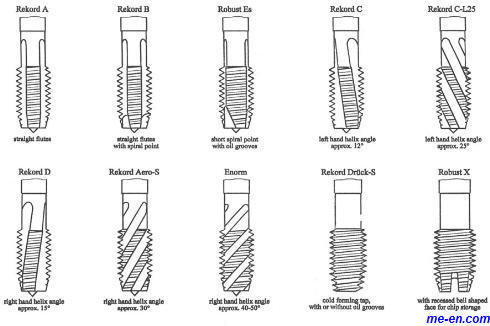

نوع سوراخ و جنس ماده تشكيلدهنده قطعه كار، تعيين كننده شكل مناسب براي شيارهاي قلاويز است (شكل5). نامگذاري هر يك از شكلهاي ارائه شده، مبتني بر روش رايج در شركت EMUGE بوده كه يكي از قديميترين سازندگان قلاويز در سطح جهان است. گفتني است كه اين نحوه نامگذاري ممكن است در بروشور ديگر سازندگان رعايت نشده باشد، اما در هر حال تنوع شكلهاي موجود، مطابق با موارد ارائه شده در شكل 5 است.

شكل 5

خصوصيات هر يك از شكلهاي ارائه شده، عبارتند از:

· قلاويز نوع Rekord A: شيارهاي اين نوع قلاويز، مستقيم بوده و لذا برادههاي ناشي از ماشينكاري در ميان آنها جمع ميشوند و هيچگونه عمل هدايت براده در آنها صورت نميگيرد. به همين دليل، اين قلاويزها براي ايجاد رزوه در سوراخهاي «راهبدر» و تهبسته، بر روي مواد با برادههاي كوتاه، مناسب ميباشند.

· قلاويز نوعRekord B: در اين نوع قلاويز، شيارها مستقيم بوده ولي نوك آنها بهصورت مايل سنگ خورده است. لذا برادههاي توليد شده در ناحيه مخروط سر قلاويز در جهت ماشينكاري (در اعتداد محور قلاويز) به بيرون رانده ميشوند. لذا، از اينگونه قلاويزها تنها بايد براي ايجاد رزوههاي «راهبدر» استفاده كرد.

· قلاويز نوع Robust Es: عملكرد اين نوع قلاويز مشابه نوع rekord B بوده ولي همانطور كه از اسم آن برميآيد، قويتر و داراي قابليت تحمل فشار بيشتري است. زيرا دندانههاي آن در مقايسه با ديگر انواع قلاويز در قطرهاي يكسان، بيشتر است. در صورتيكه بر روي اين نوع قلاويز، شياري تعبيه شده باشد، از آن تنها بهعنوان مجراي هدايت روغن به موضع برادهبرداري (مخروط سر قلاويز) استفاده ميشود.

· قلاويز نوع Rekord C: شيارهاي اين نوع قلاويز، مارپيچ و در جهت خلاف گردش رزوه است، به اين ترتيب كه مثلاً در مورد قلاويز «راستگرد» شيارهاي آن «چپگرد» است. به همين علت، اين قلاويز داراي خاصيت هدايت براده به طرف بيرون و در جهت ماشينكاري بود و از آن فقط بايد براي سوراخهاي «راه بدر» استفاده شود. از سوي ديگر، به دليل جهت مارپيچ، اندازه زاويه براده[4] آنها در طول مخروط سر قلاويز، ثابت است، در حاليكه ميزان اين زاويه در ديگر انواع، متغير بوده و در طول مخروط از سر قلاويز به طرف انتهاي آن، كاهش مييابد. از سوي ديگر، مقدار زاويه آزاد در سر اين نوع قلاويز بيشتر از انتهاي ناحيه مخروطي است. در نتيجه، زاويه «گوه» در سر قلاويزهاي ديگر، كمتر از قلاويز نوع Rekord C بوده و تحمل دندانههاي ناحيه مخروطي اين نوع قلاويز بيشتر است. از اين قلاويز در مواردي استفاده ميشود كه سطوح طرفين سوراخ با هم موازي نبوده (شكل C6) و يا درون سوراخ، شيارهايي طولي مشابه جاي خار وجود داشته باشد. گفتني است كه زاويه مارپيچ قلاويز نوع Rekord C، حدود 12 است.

· قلاويز نوع Rekord C-Z-L25: اين نوع قلاويز، اساساً مشابه Rekord C بوده، ولي زاويه مارپيچ آن 25 و زاويه آزاد آن نيز بيشتر است. بهطور كلي، قابليت هدايت براده اين نوع قلاويز از نوع C بهتر است.

· قلاويز نوع Rekord D: اين نوع قلاويز، داراي شيارهاي مارپيچي همجهت با راستاي چرخش رزوه است، مثلاً در قلاويز راستگرد، شيار آن نيز راستگرد است. اين قلاويز، از ويژگي هدايت براده در خلاف جهت ماشينكاري برخوردار بوده و براي استفاده در سوراخهاي تهبسته مناسب است. زاويه مارپيچ اين نوع قلاويز، حدود 15 بوده و براي سوراخهاي با عمق بيش از 2xd(d: قطر سوراخ) و نيز مواد داراي برادههاي بلند و چقرمه، چندان مناسب نيست.

· قلاويز نوع Rekord Aero-s: اين نوع قلاويز، اساساً مشابه Rekord D بوده، اما زاويه مارپيچ آن 35 و قابليت هدايت براده آن بهتر است.

· قلاويز نوع Enorm: اين نوع قلاويز مشابه Rekord D بوده، اما زاويه مارپيچ آن بين 40 تا 50 و داراي قابليت بسيار خوب هدايت براده است. از اين نوع قلاويز، براي سوراخهاي تهبسته با عمق بيش از 2xd و نيز مواد داراي برادههاي بلند استفاده ميشود.

· قلاويز نوع Rekord Drucks: اين نوع قلاويز، رزوه را به روش فرمدهي سرد ايجاد ميكند. لذا هنگام كار با آن اساساً مسئله برادهبرداري و هدايت براده، مطرح نميشود. به همين علت روي اين نوع قلاويز، شيار هدايت براده وجود ندارد و تنها در برخي موارد براي هدايت روغن به موضع فرمدهي، داراي شيارهاي روغن است. اين نوع قلاويز براي ايجاد رزوه در سوراخهاي «راهبدر»، تهبسته و داراي طول دلخواه مناسب است. هنگام استفاده از اين قلاويز، ماده تشكيلدهنده قطعه كار بايد داراي قابليت ازدياد طولي به ميزان حداقل 8% باشد.

· قلاويز نوع Robust 2x: اين نوع قلاويز، داراي شكل توخالي و زنگي شكل است. از محفظه توخالي آن بهعنوان مكان تجمع براده استفاده ميشود. اين قلاويز به دليل حالت زنگي شكل خود، باعث ايجاد هممحوري بسيار مطلوبي ميان رزوه و محور سوراخ ميشود. دندانههاي اين نوع قلاويز، از قدرت تحمل فشار بالايي برخوردارند. بجز در قسمت مخروطي شكل سر قلاويز، در ديگر نواحي آن شياري وجود ندارد. لذا هنگام ايجاد رزوه تهبسته، هواي موجود در سوراخ فشرده ميشود. براي رفع اين معضل، سوراخ تخليه هوايي نيز در ساقه اين نوع قلاويزها تعبيه شده است.

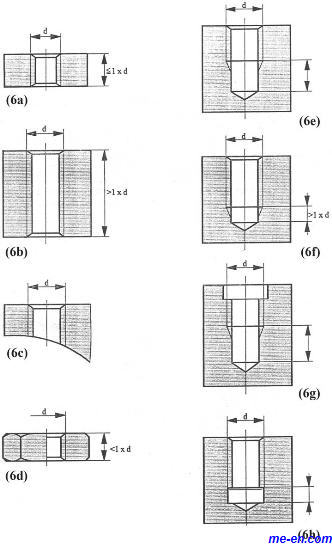

شكل سوراخ

حالتهاي مختلف سوراخهاي رزوهدار را ميتوان براساس شكل 6 دستهبندي كرد. براي ايجاد رزوه مطابق شكل a6، قلاويز Rekord A مناسب است. زيرا طول سوراخ كم بوده و «راهبدر» است. در شكل b6، چون طول سوراخ زياد است و احتمال باقيماندن برادهها در داخل مجرا مشكلآفرين خواهد بود، از قلاويز نوع Rekord B استفاده ميشود كه داراي قابليت رانش براده به سمت خارج است. در شكل c6، گفتيم كه مناسبترين قلاويز، Rekord C است. البته ميتوان از نوع Robust Es نيز استفاده كرد. دليل اين امر، عدم توازي سطوح دوطرف رزوه و تمايل به ايجاد انحراف قلاويز به هنگام خروج از سطح پايين و لزوم بالابودن قابليت تحمل قلاويز در مقابل آن است.

در شكل d6، كه نشاندهنده يك مهره است، مناسبتترين كار، استفاده از قلاويزهاي مخصوص مهرهسازي است. شكلهاي e6 و f6، نشاندهنده سوراخهاي تهبسته بوده و با توجه به عمق سوراخ آنها ميتوان از قلاويزهاي Rekord D و يا Enormاستفاده كرد. اگر نسبت طول مفيد رزوه ميبايستي در مقابل طول كل سوراخ حداكثر باشد، ميتوان از قلاويزهايي با طول مخروط كمتر استفاده كرد. در شكل g6، سوراخ داراي لبه است و در صورت استفاده از قلاويز Enorm، به دليل زاويه زياد مارپيچ، احتمال برخورد براده با لبه سوراخ و تجمع براده، پديد ميآيد. در اين حالت، مناسبتر است كه از قلاويز نوع Rekord D (با زاويه مارپيچ كمتر) استفاده شود. در شكل h6، چون در انتهاي سوراخ «گاه» وجود دارد، مي توان از قلاويزهاي مناسب براي سوراخهاي راهبدر نيز استفاده كرد. البته اين امر به طول رزوه و ارتفاع «گاه» بستگي دارد. همچنين بهدليل وجود «گاه» پس از رسيدن قلاويز به انتهاي مسير خود، همه رزوهها كامل بوده و برادهاي بر روي سطح رزوههاي ناتمام باقي نميماند. لذا هنگام برگشت قلاويز، مسئله شكست برادههاي «زبور» وجود ندارد. اين نيز يكي از دلايل امكان استفاده از قلاويز سوراخ «راهبدر» در اين حالت ميباشد.

شكل 6

تأثير جنس قطعهكار

براي عملكرد مناسب قلاويز بر روي قطعه كار خاص، بايد زواياي برشي، شكل شيارها، تعداد شيارها و پوشش سطحي را به نحوي مطلوب انتخاب كرد. با توجه به اين امر، علائم اختصاري خاصي روي قلاويزها درج ميشود كه بيانگر جنس قطعه كار متناسب با هر قلاويز است. اين علائم كه كموبيش توسط سازندگان مختلف مورداستفاده قرار ميگيرند، عبارتند از: (علائم ذكر شده در اين بخش، توسط شركت EMUGE رعايت ميشود).

GG- براي چدن: چدن، مادهاي ساينده است. به همين علت، اين نوع قلاويزها عموماً داراي پوشش ضدسايش و معمولاً داراي شيارهاي مستقيم هستند.

MS- براي برنج : شيارهاي اينگونه قلاويزها، مستقيم بوده و زواياي برشي آن نسبتاً كم است. گاهي نيز روي آنها پوشش كرم سخت داده ميشود.

GAL- براي آلومينيم ريختگي : اينگونه قلاويزها، براي مقاومت در برابر سايش، داراي پوشش نيتريدي هستند.

AL- براي آلومينيم كارشده : اين نوع آلومينيم، برادههايي نرم و بلند ايجاد ميكنند. لذا اينگونه قلاويزها به منظور ايجاد فضاي بيشتر براي برادهها و سهولت هدايت آنها، داراي يك شيار كمتر از قلاويزهاي ديگر بوده و فضاي شيار آنها بزرگتر است.

Ti- براي آلياژهاي تيتانيم : اينگونه آلياژها، داراي چقرمگي زياد بوده و برادههايي بلند ايجاد ميكنند. لذا زواياي برشي آنها بايد كاملاً متناسب با خواص يادشده باشد.

PVC- براي مواد ترموپلاستيك : اينگونه مواد، نرمبوده و برادههايي بلند ايجاد ميكنند. آنها تمايل زيادي به انقباض پس از عمليات قلاويزكاري دارند. لذا اينگونه قلاويزها غالباً داراي قطري بزرگتر از قطر اسمي رزوه هستند. در ضمن، براي كاهش اصطكاك در آنها از پوشش كرم سخت استفاده ميشود.

Aero- براي سوپر آلياژها : اينگونه قلاويزها براي كار بر روي سوپرآلياژهايي نظير Inconell, Hastelloy و... طراحي شده و شكل هندسي برش خاصي دارند. پوشش سطحي آنها Tin بوده و همزمان با عمليات قلاويزكاري بايد از روغنكاري زياد، استفاده كرد.

VA- براي فولادهاي ضدزنگ و چقرمه : اينگونه قلاويزها داراي شكل هندسي برش خاص بوده و غالباً داراي پوشش Tin هستند.

Z- براي فولادهاي ساختماني تا كرم نيكلي : اينگونه قلاويزها دامنه كاربرد گستردهاي دارند. آنها به دليل زواياي خاص برشي، برادهبرداري را به سهولت انجام ميدهند، اما احتمال خطاي رزوه را بالا برده و با توجه به نوع قلاويز مورداستفاده، معمولاً ميزان پيشروي را براي اين نوع قلاويزها اندكي كمتر و يا بيشتر از مقدار گام رزوه، انتخاب ميكنند.

H- براي مواد سخت با برادههاي كوتاه

W- براي مواد نرم

S- براي كار با سرعت برشي بالا : با توجه به شكل هندسي برشي خاص و پوشش محافظ اين نوع قلاويزها، ميتوان به سرعتهاي برشي تا 100mm/min نيز دست يافت.

OKO- بينياز به ماده روانساز: هندسه برش و پوشش اين نوع قلاويزها بهگونهاي است كه ميتوان از آنها بدون نياز به ماده روانساز استفاده كرد.

در مقالات بعدي تلاش ميكنيم كه نيروهاي قلاويزكاري، اندازه سوراخ پيش قلاويز، زاويه برش، تغييرات گشتاور، مواد تشكيلدهنده قلاويز، پوششهاي سطحي و قلاويزهاي خاص، Spiralock، فرمدهي و همچنين حديدهها، فرزكاري رزوهها و انواع گيجهاي رزوه را توضيح دهيم.