مقدمه اي درباره بويلرها

- توضیحات

- دسته: مجموعه شماره 3

- منتشر شده در دوشنبه, 18 دی 1391 23:42

- نوشته شده توسط Mehdi Jahanbakhsh

مقدمه اي درباره بويلرها

بشر از قرنها پيش به قدرت بخار پي برده بود ولي استفاده صنعتي از ديگهاي بخار از سال 1712 ميلادي توسط (ساوري و نيوکامن) با ساخت اولين ديگ بخار با پوشش سربي يا چوبي و با فشار کمي بالاتر از فشار اتمسفر آغاز گرديد. در سال 1725 ميلادي ( هيستک بويلر) با صفحات فولاد پرچ شده و با فشار نسبي (( مورد استفاده قرار گرفت.

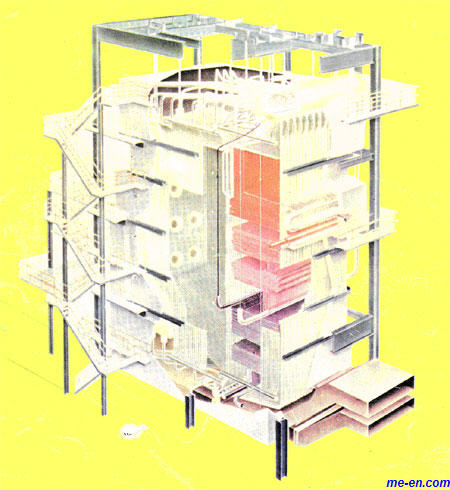

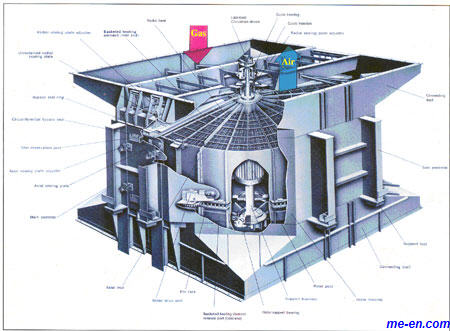

1- شماي برش خورده از بويلر

با گذشت زمان مشخص گرديد که تنها شکل عملي استفاده از ديگ بخاري مدور ساختن آنهاست که در سال 1795 با بوجود آمدن صفحات نوردي ديگ بخار بصورت مدور ساخته شد. از سال 1873 ديگهاي بخار بصورت لوله آبي(Water Tube) طراحي گرديد(شکل-1). در لوله هاي مايل اين نوع ديگ آب جريان پيدا کرده و توسط جداره لوله ها حرارت جذب مي شود. با توجه به افزايش سطحي انتقال حرارت به بهترين وجه صورتمي گيرد.

با افزودن اجزايي چون سوپر هيتر، دي هيتر، اکونومايزر و گرمکنهاي هوا و ... ، صورت اوليه ديگهاي بخار به تدريج بصورت بويلرهاي با ظرفيت بيشتر امروزي تبديل شد.سير پيشرفت و تکامل بويلر به صورت زير بوده است:

1- افزايش درجه حرارت

2- افزايش فشار

3- افزايش تناژ بخار خروجي از بويلر

4- افزايش راندمان

5- سهولت کنترل

6-کاهش هزينه هاي ساخت، بهره برداري و تعميرات

7-افزايش طول عمر بويلر

انواع بويلر:

وظيفه بويلر تبديل مايع (آب) زير اشباع به بخار فوق اشباع مي باشدي ولي در صنعت به کليه وسايل توليد بخار از مرحله مايع اشباع تا بخار سوپر هيت، بويلر گفته مي شود.

بويلرها به واحدهاي توليد بخار جهت مصارف همگاني، برق و مصارف صنعتي تقسيم مي شوندکه بسته به نوع طراحي، مي توانند سوخت هسته اي، ذغال سنگ، نفت کوره(مازوت) نفت گاز و گاز طبيعي مصرف کنند.

بويلرها بر اساس پارامترهاي مختلف تقسيم بندي مي شوند که بطور کلي عبارتند از:

بويلرها با سوخت هسته اي(راکتور)

استفاده از سوخت هسته اي براي توليد بخار فاقد عواقب نامطلوب سوخت فسيلي مي باشد، ولي نيروگاههاي هسته اي مقداري پرتو راديو اکتيو در محيط آزاد مي کنند که با اين حال اين امر قابل کنترل بوده و براي کارکرد عادي نيروگاههاي هسته اي، مقدار اين مواد بسيار پايينتر از حدي است که براي انسان و محيط زيان آور باشد. علاوه بر اين نفت و گاز را مي توان براي توليد مواد پتروشيمي و بسياري از فراورده هاي صنعتي ديگر به کار برد و نبايد اين ماده را تنها بعنوان سوخت مصرف کرد. نيروگاههاي هسته اي از راندمان بالايي براي توليد انرژي حرارتي برخوردارند. انرژي که مي توان براي توليد برق از آن استفاده کرد. در تاسسيسات نيروگاههاي هستهاي، يک سيال ثانويه بين راکتور و بويلر جريان مي يابد و در بويلر، حرارت از سيال ثانويه به آب منتقل ميشود. بخار حاصل نيز در يک سيکل بخار معمولي جريان مي يابد.

بويلرهاي نيروگاههاي هسته اي در انواع مختلف طراحي ميگردند که مهمترين آنها راکتور آب سبک تحت فشار(راکتور آب جوشان-Boiling Water Reactor ) و راکتور با آب سنگين مي باشد.

بويلرها با سوخت فسيلي:

در تمام بويلرهاي صنعتي از سوخت فسيلي استفاده مي شود. همچنين اکثر برق توليدي در نيروگاههاي کشورمان از سوخت فسيلي بخصوص مواد نفتي حاصل مي گردد.

استفاده از سوخت فسيلي براي توليد برق، گازکربنيک زيادي توليد مي کند. دليل اين امر آن است که مقدار گرمايي که از سوختن سوخت فسيلي حاصل مي شود، بيش از سه برابر انرژي الکتريکي توليدي است. مقدار گازکربنيکي که از نيروگاههاي فسيلي آزاد مي شود متناسب با مقدار گرمايي است که در اثر احتراق حاصل مي شود. بنابر اين توليد برق در نيروگاههاي با سوخت فسيلي يکي از منابعي است که سبب توليد مي شود.

با توجه به تاثيرات منفي سوخت فسيلي در زندگي بشر و محيط زيستي لازم است به هر وسيله ممکن در کاهش استفاده ازآن براي توليد برق اقدام شود. انواع بويلرهاي فسيلي عبارتند از:

1-بويلرهاي مخزني:

اين نوع بويلرها شامل يک مخزن سربسته مي باشند که انتقال حرارت در خارج از آنها صورت گرفته و آب در داخل مخزن به بخار تبديل مي شود. راندمان بويلرهاي مخزني بسيار کم بوده و در حدود 30% است و فقط در مصارف صنعتي با ميزان بخار کم استفاده مي شوند.

2-بويلرها با لوله هاي آتش(Fire tube):

در اين نوع بويلرها اطراف لوله ها از آب پوشانيده شده است و گازهاي حاصل از احتراق از داخل لوله ها عبور کرده و انتقال حرارت مابين آب و محصولات انجام مي گيرد. محفظه احتراق(کوره) مي تواند در داخل يا در خارج بويلر قرار گيرد. راندمان بويلرهاي Fire Tube حدود 70% مي باشد که جهت توليد بخار در واحدهايي با ظرفيت و فشار کم بکار برده مي شود.

3-بويلرها با لوله هاي آب جداري(Water Tube Boiler):

در انواع مختلف اين نوع بويلرها(شکل-2)، انتقال حرارت بر اثر برخورد گازهاي حاصل از احتراق با سطح خارجي لوله هاي محتوي آب و بخار به روشهاي تشعشعي، جابجايي و هدايت صورت مي گيرد.مزيت آنها نسبت به بويلرهاي فايرتيوب، کم بودن قطر لوله هاي آب و بخار مي باشد که باعث مي شود تنشهاي حرارتي کمتري به سطح لوله ها وارد شده و در نتيجه مي توان اين بويلرها را براي فشارها و ظرفيتهاي بالا مورد استفاده قرار داد. راندمان اين نوع بويلرها در حدود 85 الي 95 درصد مي باشد.

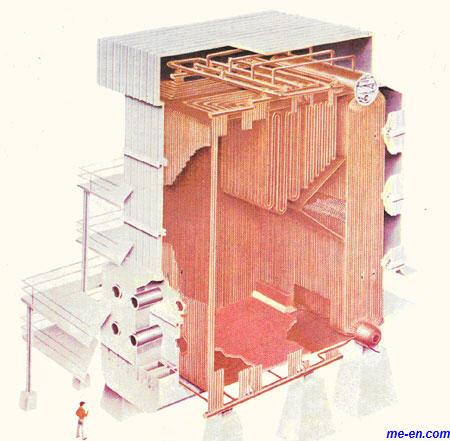

2- بويلر با لوله هاي آب جداري

يک بويلر از نوع ديواره آبي شامل يک اتاق احتراق همراه لوله هاي آب، هدرها و درامهاي بخار و آب مي باشد. علاوه بر اين اجزاء داراي سوپر هيترها, گرمکنهاي هوا, اکونومايزر و نگهدارنده ها مي باشد که همه اينها اجزاء بويلر را تشکيل مي دهد.

در اين نوع بويلر ها معمولا از لوله هاي عمودي داراي فين بصورت ديواره يکپارچه استفاده مي شود. ساختمان اين ديواره ها از يک سري لوله هاي عمودي تشکيل شده است که توسط جوش دادن يک نوار فلزي بنام Fin به هم متصل شده اند و ديواره اي پيوسته ايجاد مي کنند. لوله هاي ديواره آبي از آنجاييکه تحت تاثير شار حرارتي بسيار بالايي قرار دارند و از نوسانات فشار و درجه حرارت ,بخصوص هنگام راه اندازي از حالت سرد برخوردار ميباشند, نياز به طراحي دقيق دارند. معمولا لوله هاي آبي در محفظه احتراق بطور عمودي قرار مي گيرند. اين لولهها در بالا و پايين روي هدرها (Header) به قسمتهايي بنام Stub که تواما با هدر ساخته شده و يا در عمل به آن جوش داده مي شوند, وصل شده اند. وجود هدر ها در بويلر از تعداد لوله هايي که مستقيما به درام(Drum) وصل مي شوند, مي کاهد. توزيع دما در لوله هاي ديوار آبي به عواملي نظير ضريب انتقال حرارت جابجايي در داخل لوله ها, مقدار شار حرارتي در داخل محفظه احتراق, ضريب هدايت حرارتي و ابعاد و ساختار هندسي لوله و فين بستگي دارد. وجود فين باعث توزيع نسبي يکنواخت شار حرارتي در جداره داخلي لوله مي گردد و افت حرارتي بويلر را کاهش مي دهد. همچنين فينها سطح تبادل حرارت را افزايش داده سبب تبادل بيشتر حرارت ميشوند.

3-1: بويلرهاي يکبار گذر(فوق بحراني)(Once Through Boiler):

بويلر هاي بدون درام که داراي فشار فوق بحراني مي باشند به بويلرهاي بنسون معروفند. در اين نوع بويلر طراحي مجموعه محوطه احتراق و لوله هاي ديواره اي به نحوي است که کليه آب تغذيه کننده موجود در لوله هاي ديواره اي پس از طي محوطه احتراق و لوله هاي ديواره اي به بخار تبديل شده و مستقيما به سمت سوپرهيترها هدايت مي گردند, لذا اين بويلرها بدون درام هستند. از آنجاييکه بويلرهاي بنسون داراي فشار بالايي هستند, تکنولوژي پيشرفته اي براي ساخت آنها مورد نياز است, ولي به علت عدم وجود درام, وزن کمتري نسبت به بويلرهاي زير فشار بحراني (درام دار) دارند. در بويلرهاي بنسون حجم مشخصي از آب تغذيه با يکبار گردش در بويلر بايد به بخار تبديل شود. به عبارت ديگر عدد سيرکولاسيون, يک مي باشد. ولي از آنجا که اين بويلرها بالاي فشار بحراني کار مي کنند, براي افزايش طول لوله هاي ديواره اي, بر خلاف بويلرهاي درام دار لوله ها را بصورت مورب در روي ديواره ها طراحي مي کنند تا ارتفاع بويلر کاهش يابد.همچنين ضخامت لوله هاي ديوارهاي به علت بالا بودن فشار, بيشتر از ضخامت لوله هاي بويلرهاي درام دار است. در ابتداي راه اندازي بويلرهاي بنسون براي جداسازي آب و بخار از هم از سيکلون استفاده مي کنند که با استفاده از خاصيت گريز از مرکز, آب و بخار را از هم جدا مي کند و در حالت کارکرد دائم بويلر, از مدار خارج مي گردند. همچنين به علت پايين بودن عدد سيرکولاسيون کنترل آنها نسبت به بويلرهاي درام دار دشوارتر است و به دليل نداشتن درام در شرايط اضطراري ذخيره آب و بخار نخواهند داشت.

انواع مختلف بويلرهاي مورد استفاده در صنعت:

1-هيترهاي گازي غير مستقيم(Indirect Heater):

ازنوع fire tube ميباشند و يکي از موارد استفاده آنها گرم نمودن گاز طبيعي پس ازفشارشکن(گاز شهري) است.

2-هيترهاي گازي مستقيم (Direct Heater):

که به کوره پالايشگاهي نيزمعروف بوده و از نوعWater Tubeهستند.لوله ها بطور مستقيم درمعرض شعله وحرارت هستند(تشعشع صورت مي گيرد) و بخش کويل گونه که درمعرض انتقال حرارت جابجايي مي باشند.

3-بويلرهاي واکنش شيميايي(راکتور):

بويلر بازياب حرارتي (Recovery Boiler) واستوانه اي شکل مي باشند که در مجتمع هاي پتروشيمي مورداستفاده قرار مي گيرند و کويلهاي حرارتي آنها بصورت مارپيچي در صفحه مي باشند.

4-بويلرهاي سيکل ترکيبي: (Heat Recovery Steam Generator)

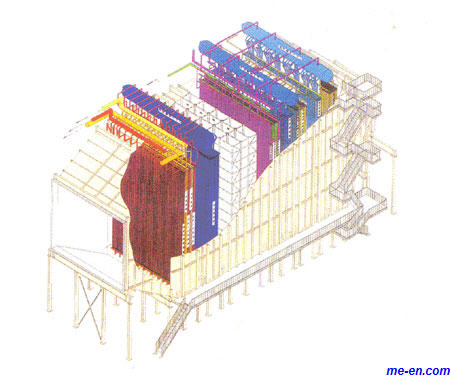

اين بويلرها از نوع بازياب مي باشند و جهت استفاده ازانرژي گازهاي خروجي نيروگاه گازي(توربين گازي) استفاده ميشوند(شکل-3). نيروگاه سيکل ترکيبي در واقع ترکيبي است بين نيروگاه بخار و توربين گاز جهت افزايش راندمان کلي سيستم، در اين نوع، بخش توربين گاز مي تواند از سيستم جدا شده و خود مستقل کار کند.

3- بويلر سيکل ترکيبي

5-بويلرهاي بازيافت(Recovery Boiler):

که در بخش کوره هاي ذوب مورد استفاده قرار ميگيرند. اين بويلرها درمجتمع هاي ذوب فلزات درمسير مستقيم مدار ذوب نصب مي شوند وامکان جدايش آنها از سيستم در حال کار وجود ندارد.

6-بويلرهاي زباله سوز:(Incinerator Boiler)

هدف اصلي ازبين بردن زباله هاي شهري و خانگي مي باشد ضمن اينکه با اين عمل برق نيز توليد ميشود. اين بويلرها به تجهيزات اضافي قبل و بعد از بويلر نياز دارند(جهت انباشت زباله و تخليه خاکستر).

7-بويلرهاي ذغال سنگ سوز(Coal Boiler):

دراين بويلرها نيز به دليل استفاده از ذغال سنگ به عنوان سوخت به تجهيزات جانبي قبل و پس از بويلر نياز مي باشد.

اجزاء بويلر:

هر بويلراز اجزاءگوناگوني تشکيل شده است که هرکدام جهت هدفي خاص دربويلرنصب مي شوند. قسمتهاي مختلف بويلر با توجه به نوع کارکرد به چند دسته کلي تقسيم مي شوندکه عبارتند از:

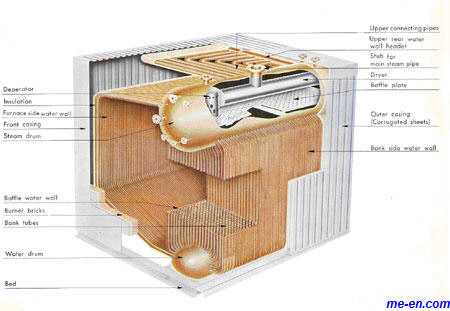

اجزا تحت فشار(Pressure Part) :

به تمام قسمتهايي که از داخل آنها آب يا بخار عبور مي کند(مثل لوله ها و هدرها)و فشار داخل آنها نسبت به محيط اطراف بسيار بيشتر است اجزاء تحت فشار مي گويند(شکل-4). بطور کلي مسير آب ازپمپ تغذيه آب بويلر(Boiler Feed Water) تا خروجي سوپرهيترها(Super Heater) به اجزاء تحت فشار معروفند که به ترتيب عبارتند از:

لوله اصلي تغذيه آب(Main Feed Water Pipe) :

انتقال دهنده آب از خروجي پمپ تغذيه بويلر تا هدر ورودي اکونومايزر مي باشند.

هدر ورودي اکونومايزر (Economizer Inlet Header):

به طورکلي وظيفه هر هدر توزيع يا جمع نمودن سيال(آب يا بخار)مي باشد.

الف) هدر توزيع کننده: اگر تعداد خروجي هاي هدرنسبت به وروديهاي آن بيشترباشد، هدرتوزيع کننده است. به عبارتي هدر ورودي مي باشد.

ب) هدر جمع کننده: اگر تعداد وروديهاي هدرنسبت به خروجي هاي آن بيشتر باشدهدر از نوع جمع کننده يا هدر خروجي مي باشد.

4- اجزا تحت فشار بويلر(بويلر نوع SC)

لوله هاي اکونومايزر(Economizer tube) :

هدف از ساخت اکونومايزر افزايش راندمان بويلر مي باشد. زيرا هرچه ميزان جذب انرژي گرمايي حاصل از گازهاي احتراق توسط آب بيشترباشد موجب مي شود که راندمان بويلر نيز افزايش يابد چرا که حداکثر راندمان حرارتي چيزي جز حداکثر انتقال حرارت بين دو سيال سرد و گرم نيست. به عبارت ديگر وظيفه اکونومايزر افزايش درجه حرارت آب ورودي تا نزديکي دماياشباع (حدود کمتر از دماي اشباع آب) مي باشد و موجب جلوگيري از کاهش دماي آب موجود در درام مي شود و نيز محل نصب آن درمحل خروجي گازهاي حاصل از احتراق است.

جهت انتقال حرارت بيشتر، به سطوح حرارتي زيادتري نياز مي باشد.لذا بدين علت است که لوله هاي اکونومايزر را بصورت فين دار مي سازند(وجود فين دراطراف لوله سبب افزايش سطوح حرارتي ميشوند).وجود يا عدم وجود فين در اطراف لوله هاي اکونومايزر بستگي به نوع سوخت مصرفي بويلر دارد. اگر سوخت مصرفي از نوع سوخت سبک باشد (مانند گاز طبيعي)از لوله هاي فين دار استفاده ميشود زيرا افت فشار گازهاي حاصل از اين نوع سوخت کم مي باشد. ولي اگرسوخت مصرفي از نوع سنگين (مانند مازوت) باشد از لوله هاي بدون فين در اکونومايزر استفاده مي شود. بطور کلي اگر افت فشار گازهاي حاصل از احتراق کم باشد لوله هاي اکونومايزر فين دار هستند در غير اين صورت بدون فين هستند.

آرايش لوله هاياکونومايزر به دو صورت است:

a) آرايش مربعي (Iin Line)

b) آرايش مثلثي (Stager)

هدرهاي خروجي اکونومايزر (Economizer Outlet Header):

بعنوان جمع کننده آب از حلقه هاي اکونومايزر و هدايت آن به سمت درام بخار مي باشد.

لوله هاي ارتباطي بين خروجي اکونومايزر و درام بخار (Economizer Outlet Pipe to Steam Drum):

آب راازخروجي اکونومايزر تا ورودي درام بخار انتقال مي دهد.

درام بخار(Steam Drum) :

وظيفه درام جداسازي آب و بخار از يکديگر مي باشد. تجهيزاتي که توسط شرکتهاي مختلف براي جداسازي بخار بکار مي رود متفاوت بوده ولي اساس کار آنها يکي است. در کليه اين تجهيزات مخلوط آب و بخار وارد جداکننده آب و بخار (Separator) شده و با حرکت چرخشي که به سيال (آب و بخار)داده مي شود بدليل نيروي گريز از مرکز که ايجاد مي شود و قطرات آب بعلت سنگيني وزن از بخار جدا مي گردند. سپس بخار پس از عبور از صفحات خشک کننده(Drier) آخرين قطرات آب خود را نيز از دست داده و به سمت لوله هاي سوپر هيتر هدايت مي شود و آب بدون ذرات بخار توسط لوله هاي پايين آورنده (Down Comer) به سمت لوله هاي ديوارهاي (Water Wall) هدايت مي شوند.

دومين وظيفه درام عمل نمودن به عنوان يک مخزن و ذخيرهاي براي بويلر است. درام مي تواند با ذخيره آب يا بخار در خود، در شرايط بحراني بهره برداري از بويلر مقداري از نيازهاي آب يا بخار را تامين نماييد. در درام تقسيم يکنواخت آب ورودي از اکونومايزر و تزريق بعضي از محلولهاي شيميايي به بويلر انجام مي گيرد.از آنجا که فشار داخل درام زياد است لذا آنرا به شکل استوانهاي که از قوانين مخازن تحت فشار جدار ضخيم تبعيت ميکند، طراحي مينمايند.

درام بخار از اجزاء مختلفي تشکيل شده است که به دو قسمت داخلي(Internal) و خارجي(External) تقسيم ميشوند.ازآنجاييکه شرح وظايف هريک از اجزا درام بسيار گسترده است لذا فقط به اسامي اجزا اصلي آن اشاره ميشود:

1-جدا کننده آب و بخار(Separator)

2-خشک کننده آب و بخار(Chevron Drier)

3-رطوبت گير(Drier)

4-لوله هاي داخلي(Internal Pipe)

درام آب (Water Drum)يا درام پايين(Lower Drum) :

اين درام در پايينترين قسمت بويلر قرار گرفته و به شکل يک مخزن استوانهاي افقي ميباشد و در حقيقت بصورت يک هدر عمل مي کند. پس از جدا شدن آب و بخار دردرام، آب به سمت لوله هاي پايين رونده (Down Comer) هدايت شده و وارد درام پايين ميگردد.وظيفه اين درام تقسيم يکنواخت آب تغذيه به لوله هاي ديوارهها و Bank Tube ميباشد.

Bank Tube

دستهاي از لولهها هستند که درام بالا را به درام پايين وصل ميکنند بطوريکه قسمتي از آنها به صورت Down Comer و قسمتي از آنها بصورت Riser عمل ميکنند.

لولههاي بدنه اصلي بويلر (لولههاي ديوارهاي)Water Wall Tube

در بويلرهاي مدرن هر سه نوع انتقال حرارت جابجايي، هدايت و تشعشع صورت ميگيرد.که حاصل آن تبديل آب به بخار در لولههاي ديوارهاي است.در اين بويلرها معمولا از لولههاي عمودي بصورت ديوار يکپارچه استفاده ميشود. آب درون لولهها با جذب انرژي حرارتي، عمل خنک کاري ديوارهها را نيز انجام ميدهند. بين لولههاي ديوارهاي يک نوع نوار فلزي که به فين موسوم است، قرار داده شده است. اين فينها رابط بين لولهها بوده که علاوه بر يکپارچه ساختن ديوارهها، لولههاي بکار رفته در آن، خود داراي فين بوده و با کنار هم قرار دادن ديواره يکپارچه بوجود ميآيد.

نحوه ساختمان ديواره آبي بستگي به احتراق، شرايط بخار و اندازه بويلر دارد. ترکيب قرار گرفتن لولههاي واتروال دربويلرهاي مختلف به شرح زير است:

a) لولههاي ساده که در داخل بلوک قرار گرفتهاند و معمولا به آنها Boiling Wall ميگويند.

b) لولههاي ساده که نزديک هم قرار گرفتهاند و بنام لولههاي مماسي معروفند.

c) لولههاي فين دار

نقش ديواره آبي درجذب حرارت مورد نياز براي توليد بخار و مزاياي فراوان لوله و فين در اين فرآيند، عبارتند از:

o توزيع متعادل شار حرارتي در امتداد سطح داخلي لولهها

o وجود سطوح گسترده فين که باعث کاهش فلز لوله براي جذب حرارت ميشود.

o عدم نشت محصولات احتراق به خارج از بويلر که علاوه بر کاهش آلودگي محيط بويلر، باعث ميشود که از I.D. Fan با قدرت کمتري استفاده گردد.

o استحکام زيادديوارهها و لولهها، که باعث ميشود در اثر تنشهاي حرارتي، دچار خميدگي نشود.

o کاهش زمان نصب

o کاهش وزن ديوارهها و راه اندازي سادهتر بويلر

o به دليل عدم تماس بين عايق کورهها و محصولات احتراق به عمر عايقها افزوده شده، و جنس آنها نيز ازلحاظ اقتصادي مناسبتر خواهد شد. علاوه بر هزينه، تعمير و نگهداري نيزدر اين زمينه کاهش مييابد.

o لولهها ميتوانند به گونهاي طراحي شوند که سرعت سيال داخل آن با ميزان انتقال حرارت متناسب باشد.

از معايب اين نوع ديوارهها، گران بودن توليد آنها، نياز به تخصص زياد جهت جوشکاري و اتصال لولهها به فين و پرهزينه بودن تعميرات و تعويض قسمت آسيب ديده ديوار ميباشد.

درلولههاي ديوارهاي همواره جريان آب در داخل لوله از پايين بطرف بالا ميباشد. و هرچه آب بطرف بالا حرکت ميکند حرارت بيشتري جذب نموده و در نتيجه بخار بيشتري توليد ميگردد. در بويلرهاي گردش طبيعي (Natural Circulation) اين حرکت بصورت طبيعي و بواسطه اختلاف دانسيته آب و مخلوط آب و بخار در لوله پايين آورنده (Forced Circulation) با توجه به کم بودن اختلاف دانسيته براي چرخش آب از پمپهاي گردش اجباري(Forced Circulation Pump) استفاده ميکنند.

لازم به ذکر است که تمام آب خروجي از لوله به بخار تبديل نميشود بلکه درصدي از آن به بخار تبديل ميشود. اين درصد بخار بستگي به عدد چرخش (Circulation Number) بويلر دارد. بطوريکه هرچه عدد چرخش بويلر کمتر باشد ميزان درصد بخار خروجي از لولههاي ديوارهاي بيشتر است. پس ميتوان بيان کرد:

عدد چرخش آب در بويلر=1/(درصد بخار خروجي از لولههاي ديوارهها يا کيفيت بخار)

مثلا وقتيکه ميگوييم عدد چرخش يک بويلر 4 است يعني اينکه اگر يک کيلوگرم آب در بويلر به بخار تبديل شود بايد 4 بار در لولههاي ديوارهاي و Down Comer به حرکت درآيد يا به عبارتي به ازاي هر بار چرخش 25٪ آن به بخار تبديل ميشود.

براي بويلرهاي درام دار عدد چرخش از3 الي 10 ميباشد و در بويلرهاي بدون درام 1 ميباشد. با افزايش عدد چرخش حجم بويلر افزايش مييابد، زيرا کيفيت بخار کم شده و تعداد دفعات چرخش آب در بويلر براي تبديل آب به بخار، بيشتر ميشود. همچنين با افزايش عدد چرخش احتمال سوختن لولههاي بويلر کم ميگردد و بهرهبرداري مطمئن تر است.

لولههاي بالابر(Riser Pipe):

وظيفه آنها بعنوان انتقال دهنده آب و بخار از هدرهاي خروجي لولههاي ديوارهاي به درام ميباشد. لذا ميتوان گفت Riser Pipe واسطهاي بين هدر ديواره ها ودرام بخار است. زيرا اگر لولههاي ديوارهاي بطور مستقيم به درام وصل شوند به دليل کثرت تعداد آنها، تعداد سوراخهاي ايجاد شده در روي سطح درام بسيار زياد ميشود که حاصل آن ساخت درام با ضخامت بسيار زياد ميشود. لذا برايجلوگيري ازاين پديده، آب و بخار جاري در لولههاي ديوارهاي، ابتدا در هدرهاي خروجي جمع آوري شده، سپس توسط چند لوله Riser که تعداد آنها نسبت به لولههاي ديوارهاي بسيار کمتر است به سمت درام هدايت ميشود.

لولههاي انتقال دهنده بخاراشباع(Saturated Steam Pipe) :

وظيفه آنها انتقال بخار از درام تاهدرورودي سوپرهيتر ميباشد. بخاري که بعد ازدرام مجددا حرارت داده ميشود بخار خشک ناميده ميشود که اصطلاحا کيفيت آن 100٪ است.

سوپرهيتر(اوليه و ثانويه) و دي سوپرهيتر: (Primary & Secondary Super Heater and Desuperheater)

بخارخروجي از درام براي اينکه انرژي بيشتري داشته باشد بايد از حرارت بالاتري برخوردار باشد که اصطلاحا به آن بخار خشک يا سوپرهيت ميگويند. اين عمل در داخل سوپرهيترها که از لولههاي موازي تشکيل شدهاند و در مسيرگازهاي داغ حاصل از احتراق قرار گرفتهاند، انجام ميگيرد. اين لولهها حرارت محصولات احتراق را به بخار درون خود منتقل ميکنند.

بسته به نوع بويلرسوپرهيترها يک يا چند مرحلهاي طراحي ميشوند. سوپرهيترها اکثرا بالاي محفظه احتراق قرار دارند و اين حرارت را بيشتربه صورت تشعشع و مقداري بصورت جابجايي دريافت ميکنند. يک قسمت ديگر بويلر در منطقه کنوکسيوني بويلر قرار دارد که حرارت بصورت جابجايي به آنجا منتقل ميشود. بخار ابتدا وارد سوپرهيتر اوليه شده و پس از خروج از آن توسط دي سوپرهيتر از نظر درجه حرارت کنترل شده، سپس وارد سوپرهيتر ثانويه شده به سمت بيرون از بويلر هدايت ميشود. لولههاي سوپر هيتر به صورت افقي، آويزان و يا L شکل طراحي ميگردند. توربينهائي که در درجه حرارت زياد بخار کار ميکنند بينهايت به تغييرات درجه حرارت سوپرهيترها حساس هستند و تغييرات زياد درجه حرارت ممکن است سبب خرابي محور و پره هاي توربين گردد. در سوپرهيترهاي تشعشعي در اثر افزايش بار بويلر درجه حرارت افت مي کند ولي در سوپرهيترهاي جابجائي برعکس ميباشد زيرا جريان گازهاي حاصل از احتراق به افزايش درجه حرارت باسرعت بيشتري نسبت به سرعت جريان بخار صورت ميگيرد. پس سيستم کنترل دماي بخار سوپرهيت بايد بتواند بين پايينترين و بالاترين مقداربار بويلر درجه حرارت لازم را ثابت نگه دارد. علت اينکه دي سوپرهيتر دوجداره است براي اين است که از رسيدن آب اشباع به ديوارههاي داغ لوله جلوگيري کندتا موجب شکسته شدن آن نشود. در بويلرهائي که درجه حرارت خروجي پايين است نيازي به سوپرهيتر نميباشد.

ري هيتر(Reheater)

انرژي بخار هنگام خروج از توربين فشار قوي بعلت انجام کار افت پيدا ميکند. براي جلوگيري از وجود رطوبت در طبقات فشار ضعيف توربين، بايد انرژي بخارهاي برگشتي از توربين فشار قوي را بالا برده، سپس به سمت توربين فشار متوسط هدايت نمود. اين عمل توسط ري هيتر انجام ميگيرد. ري هيترها همانند سوپرهيتر بوده و از لولههاي افقي و موازي تشکيل شدهاند. اين لولهها در مسير محصولات احتراق قرار گرفته و حرارت گازهاي داغ را به داخل خود منتقل ميکنند. وجود ري هيتر بستگي به ظرفيت بويلر و نوع طراحي نيروگاه دارد. در بويلرهاي با ظرفيت کم معمولا از ري هيتر استفاده نميکنند ولي در بويلرهاي با ظرفيت بالابراي افزايش راندمان حتما از ري هيتر استفاده ميشود.معمولا ري هيتر به دو بخش اوليه و ثانويه و گاهي به چندين بخش تقسيم ميشود. اجزا ري هيتر عبارتند از:

1) لوله سرد بازياب

2) هدر ورودي ري هيتر

3) لولههاي ري هيتر

4) هدر خروجي ري هيتر

5) لولههاي گرم بازگشتي

لوله اصلي انتقال دهنده بخار(Main Steam Pipe):

بخار سوپرهيت را از هدر خروجي سوپرهيت ثانويه به سمت توربين يا مبدلهاي حرارتي هدايت ميکند.

پيش گرمکن هوا(Steam Air Heater):

هنگاميکه هواي محيط سرد ميشود، ذرات آب موجود در هوا در حين برخورد با پرههاي فن موجب يخ زدن آب روي پرههاي فن ميشوند و اين سبب سنگين شدن و شکستن پرههاي فن ميشود. لذا براي جلوگيري از اين امر، هواي ورودي به کوره يک هيتر که از نوع بخاري است گرم ميشود.

ژونگستروم(Gas air heater):

براي جلوگيري از ورود هوا با درجه حرارت پايين به داخل کوره از ژونگستروم(شکل-5) استفاده ميشود و لذا از آن براي گرم کردن هواي ورودي به کوره استفاده ميشود و از آنجاييکه هر دو سيال گاز هستند و راندمان آن نيز کم است آن را به صورت دوار ميسازند. بطوريکه نيمي از آن در قسمت سرد و نيمي ديگر آن در قسمت گرم (دود) قراردارد و با چرخش پرههاي سرد و گرم موجب انتقال حرارت ميشود.

5- پيش گرم کن هوا

کوره(Furnace):

کوره يا اتاق احتراق محفظهاي است که عمل احتراق سوخت در آن انجام ميگيرد و باعث ميشود تا انرژي حرارتي ايجاد شده توسط احتراق سوخت بصورت تشعشع در فضاي کوره و يا بصورت جابجايي در جريان گازهاي داغ و هدايت از طريق فلز لولهها به آب تغذيه درون لولهها انتقال يابد. حاصل اين تبادل حرارت، جذب انرژي حرارتي توسط آب داخل لولهها و تبديل آن به بخار است.

مشعلها(Burners):

وظيفه مشعلها تبديل انرژي شيميايي سوخت به انرژي حرارتي است. براي يک احتراق مناسب لازم است که سوخت بصورت پودر درآمده، بطوريکه قطرات با يک توزيع يکنواخت بتوانند سريعتر تبخير شوند. مشعلها علاوه بر پودرکردن سوخت و تبديل آن بصورت ذرات ريز، براي تبخير سريع سوخت و احتراق، حرکتي بين قطرات سوخت و هوا ايجاد ميکنند. به عبارت ديگر يک اغتشاش کامل بين ذرات هوا و سوخت بوجود ميآورند. اين امر سبب ميشود که مخلوط يکنواختي از هوا و سوخت در فضاي احتراق بوجود آيد.

G.R.F(Gas Recirculation Fan):

بخشي از گازهاي حاصل از احتراق ا بخاطر کنترل Nox و افزايش راندمان حرارتي به هواي ورودي اضافه ميشود. با استفاده از G.R.F. درصدي از محصولات احتراق خروجي ازدودکش را به داخل کوره ميفرستيم و اين محصولات احتراق مانند يک لايه سطح خارجي لولهها را ميپوشانند و مانع جذب انرژي لولهها از طريق تشعشع ميشود. زياد شدن مولکولها در داخل کوره کنوکسيون را زياد ميکند. G.R.F. در دماي کم خيلي موثر است، زيرا جذب انرژي تشعشعي را کم ميکند و در راهاندازي مانع Over Heat شدن سوپرهيت ميشود.

کنترل دماي بخار خروجي از سوپرهيترها:

الف- استفاده از دي سوپرهيتر (آب اسپري):

با استفاده از آب اسپري بعد از سوپرهيتر اوليه دماي بخار سوپرهيتر ثانويه کاهش پيدا ميکند که فرمان آن از دماي بخار خروجي گرفته ميشود. وجود اين سيستم براي بويلر لازم است چون سريع و قابل اطمينان است. اين سيستم طوري طراحي ميشودکه در بار نامي نيز مقداري آب اسپري وجود داشته باشد تا در صورتيکه در شرايط خاصي مثل دوده گرفتن لولهها، دما به مقدار نامي نرسد با کاهش آب اسپري دماي نامي ايجاد ميشود.

ب - تغيير زاويه مشعلها:

با اين کار مقدار انرژي آزاد شده در داخل کوره رادر ارتفاعهاي متفاوت تغيير ميتوان داد. چون در اين حالت مقدار انرژي آزاد شده ثابت ميماند. پس با پايين آمدن سر مشعل، ميزان بخار توليدي افزايش مييابد پس درجه حرارت بخارکم ميشود.

ج - استفاده ازG.R.F :

در هنگام راهاندازي جهت کنترل دماي بخار، مقداري از گازهاي خروجي توسط G.R.F. به داخل کوره فرستاده ميشود.

بويلرهاي زباله سوز:

افزايش روزافزون مقدار زباله، فضاي کم براي جمعآوري و نامناسب بودن روشهاي جمعآوري و نابودي اين زبالهها سبب شد دانشمندان براي رهايي از زبالهها، فرآيند گرمايش در دماي بسيار بالا(پلاسماي گرمايي) را مناسب تشخيص دهند؛ روشي که در آن دما آنقدر بالا برده ميشود که مواد قدرت مقاومت ندارند و تجزيه ميشوند، که مواد حاصله بسيار سادهترند و خطرات مواد اوليه را ندارند، بعلاوه موادي که بصورت جامد باقي ميمانند، در خاک نفوذ نميکنند و اختلاف حجم بسياري با مقدار اوليه دارند کما اينکه بعنوان مواد اوليه در صنعت قابل استفاده ميباشند.

پلاسما:

پلاسما يکي از حالات ماده ميباشد.پلاسماي ستارگان و در فضاي رقيق بين آنها، 99٪ جهان اطراف را در بر گرفته است.کلمه Plasma ابتدا به گاز يونيزه شده توسط دکتر لانگ موير، يک شيميدان-فيزيکدان امريکايي در سال 1929 گفته شد. پلاسما شامل مجموعهاي از اتمها، يونها و الکترونهايي است که آزادانه حرکت ميکنند.انرژي براي جدا کردن الکترونها از اتمهاي گاز لازم است تا پلاسما بوجود آيد. انرژي ميتواند از منابع متعدد باشد: حرارتي، الکتريکي يا نوري(ماوراء بنفش يا مريي ليزر). پلاسما توسط ميدانهاي مغناطيسي و الکتريکي تحت تاثير قرار ميگيرد و شتاب ميگيرد که به آن اين توانايي را ميدهدتا گازي قابل کنترل و مورد استفاده باشد.

سيستم پلاسما براي دفع زباله:

همه سيستمهاي پلاسما از 5 قسمت اصلي تشکيل ميشوند:

1-قسمت تغذيه

2-قسمت محفظه احتراق

3-قسمت عمل و فرايند روي گاز خروجي

4-جمع آوري محصولات جامد

5-امکانات و تجهيزات جانبي

مواد زباله پس از ورود به محوطه وارد قسمت تغذيه ميشود.درقسمت تغذيه با دبي ازپيش تعيين شده، مواد را به داخل کوره(محفظه فرايند) مي ريزند. گاز پلاسما که توسط مشعلهايي در درون کوره به دمايي چند برابر دماي سطح خورشيد رسيده است، تشعشع کرده(در اثر يونيزه شدنو جهشهاي الکتروني) و گرما از طريق تشعشعي و سپس جابجايي به لايههاي نزديک مشعل زباله انتقال مييابد. تشعشع، همرفت و هدايت هرسه عوامل انتقال حرارت از پلاسما به لايههاي زباله در محفظه فرآيند هستند. زباله به روش Pyrolysis (سوختن بدون حضور اکسيژن) تجزيه شده، به مواد ساده و اوليه تبديل ميشوند. گازهاي توليد شده توسط خروجي گاز که در ديواره استوانه کوره است و باقيمانده جامد که مادهاي شيشه مانند و فلزات هستند، از کف کوره خارج ميشوند. گازهاي خارج شده که قسمت عمده آن را هيدروژن و منوکسيد کربن تشکيل ميدهد، شامل گازهاي اسيديمانند H2 S و HCL و گاهي اوقات فلزات فرار است.

در تکنولوژي پلاسما، بر خلاف سوزاندن معمولي، هيچ اکسيژني مصرف نميشود و نياز به مخازن اکسيژن نيست و منبع انرژي آن سوختهاي فسيلي نيست. ارزش حرارتي حاصل از مشعل پلاسما 2 تا 3 برابر ارزش حرارتي حاصل از سوختهاي فسيلي است.

تکنولوژي پلاسما براي بدست آوردن دماهاي بسيار بالا در مواد ذوب شده قابل کنترل است. در اين سيستم فلزات و مواد غيرآلي موجود در زبالهها فازهاي مختلفي را تشکيل ميدهند و قابل جداکردن هستند.