بررسي عوامل پيدايش صدا در خودرو و راههاي کاهش آن

- توضیحات

- دسته: مجموعه شماره 2

- منتشر شده در دوشنبه, 18 دی 1391 21:48

- نوشته شده توسط Mehdi Jahanbakhsh

بررسي عوامل پيدايش صدا در خودرو و راههاي کاهش آن

نويسنده : ميرجواد پيمان - مهدي ارجمندي - محمد قنبري

امروزه، توجه زيادي به راحتي و آسايش سرنشينان خودرو ميشود. تاکيد بر رضايت مشتري، تاثير زيادي بر صنايعي نظير خودروسازي گذاشته و باعث سوقدهي صنعت حملونقل به سمت کاهش انواع سروصدا و لرزش به عنوان معياري براي حفظ سهم بازار فروش شده است. رقابت براي بهبود سريع محصولات، منجر به استفاده از روشهاي تحليلي براي پيشبيني و کنترل NVH شده است. در اين مطالعه، به بررسي عوامل پيدايش انواع صدا و لرزش در خودرو پرداخته و راهحلهايي براي کاهش آن ارائه ميشود.

در گذشته، تنها روش براي ارزيابي تاثير عوامل مختلف بر نويز و ارتعاش خودرو، روشهاي تجربي بود. گرچه روش تجربي موثر است اما اغلب گرانقيمت و زمانبر است. بنابراين به روشهايي تحليلي نياز است که بتواند تخميني ازNVH[1] در سازهاي پيچيده مانند خودرو را با صرف وقت و هزينه کمتر بدهند. منظور از Noise، صدايي است که توسط سرنشين شنيده ميشود. به لرزشها و ارتعاشات محسوس، اما بدون صدا Vibration و به لرزشهاي بزرگ و همراه با صدا Harshness گفته ميشود.

طراحي به کمک کامپيوتر (CAD) و تحليل اجزاي محدود (FEM)، علوم جديدي هستند که به عنوان جزء ضروري در طراحي تبديل شدهاند. با استفاده از اين ابزار، به آساني ميتوان متغيرهاي طراحي را تغيير داده و تاثيرات آنها را بر مدل بررسي کرد. تحليل يک مسئله المان محدود، نياز به محاسبات زيادي دارد. مثلاً، براي يک خودرو، تعداد المانهاي موردنياز در مدلسازي بدنه، ميتواند به حدي زياد باشد که انجام اين محاسبات حتي با پيشرفتهترين رايانهها نيز ساعتها بهطول انجامد. بنابراين، مدل به چند زيرمجموعه تبديل شده و هر کدام به صورت جداگانه تحليل ميشوند. با جمع نتايج، رفتار کل سازه مورد بررسي قرار ميگيرد. تخمين صحيح شرايط مرزي اجزاي مختلف، مرحلهاي مشکل است که اگر بدرستي انجام نشود، باعث بروز خطاهايي قابل توجه در سيستم ميشود.

عوامل پيدايش و راههاي کاهش NVH

کاهش NVH ايجاد شده در خودرو، يکي از اولويتهاي اصلي صنعت خودرو است. ميزان NVH خودرو، يکي از مواردي است که به طور مستقيم با کيفيت خودرو ارتباط دارد. مهندسي جديد، تلاشهاي قابل توجهي براي حذف يا کاهش منابع توليد نويز انجام داده و در جستوجوي راههاي جلوگيري از کوپلشدن اين ارتعاشات با مودهاي اصلي شاسي است. بويژه Squeak و Rattle (صداهايي شبيه جيرجير و تقتق) براي مشتري، نشانهاي از کيفيت پايين است. در صورت شکايت مشتري، يافتن محل سروصدا، افزايش قابل توجه هزينههاي ضمانت را در پي دارد.

بتازگي نظريه «طراحي درست در مرحله اول» جايگزين نظريه «جستوجو و تعميرکن» شده است. با پيشرفت روشهاي کنترل صداي داخل وسيله نقليه، مسائل NVH اهميتي ويژه پيدا کردهاند. با افزايش فشار مشتريان براي ايجاد محيط شنيداري نظير محيط منزل، توليدکنندگان خودرو، نويزهاي ناشي از قسمت توليد توان، باد و تايرها را به ميزان قابل توجه کاهش دادهاند. نويزهاي ايجاد شده توسط اين منابع، براحتي تبديل به صداهاي شنيداري ميشوند. با توجه به تعداد زياد منابع توليد NVH، خودرو را به زيرمجموعههاي کوچکتري تبديل ميکنند و راههاي کاهش NVH در هر کدام، به صورت جداگانه بررسي ميشود. در زير چند نمونه از اين زيرمجموعهها معرفي شده و راهکارهايي مناسب براي کاهش NVH در هر کدام، ارائه شده است.

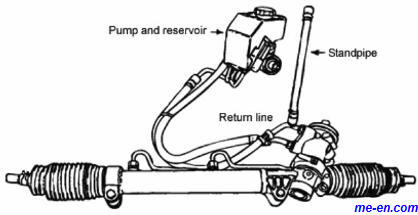

فرمان هيدروليک

تشخيص Rattle در سيستم فرمان هيدروليک، شامل تفکيک نويزهاي هيدروليکي از مکانيکي است. شرايط خاصي که توسط جاده به تايرها وارد ميشود، به سيستم جعبه فرمان منتقل ميشوند و باعث ايجاد نويزهاي هيدروليکي و مکانيکي ميشود. در سرعتهاي پايين و درحين گردش به چپ، در خط برگشت فرمان ضربات ناخواستهاي ايجاد ميشود. صدايي که داخل خودرو شنيده ميشود، ناشي از افزايش ناگهاني نيروي وارد بر چرخدنده فرمان است. در شرايط عادي، فرکانس اغتشاشات فشار وارد بر چرخدنده فرمان در خط برگشت 20هرتز (تقريباً 2برابر فرکانس نيروهاي وارد بر اکسل جلو) است.

در سيستم فرمان هيدروليک، ضربات فشار سريعتر انتقال مييابند. وقتي سيستم فرمان هيدروليک سريعاً در يک جهت فشرده و بلافاصله آزاد شود، همزمان ضربه فشار در سيلندر مخالف و در خط برگشت ايجاد ميشود. حاصل اين کار، Rattleهاي هيدروليکي است که توسط راننده تشخيص داده ميشود.

شکل 1: سيستم فرمان نوع دندانه شانهاي همراه سيستم هيدروليک

|

|

لولههاي فولادي در خط برگشت، Rattleهاي هيدروليکي را تقويت ميکنند. در ارزيابي خودرو از نظر Rattleهاي هيدروليکي اصليترين ضربات فشار که بايد تعديل شود، فشار خط برگشت است. نويزهاي Rattle هيدروليکي با نصب يک لوله ايستاده در خط برگشت، ميرا ميشود. لوله ايستاده شامل يک ستون تراکمپذير هواست که ضربات فشار ناخواسته را به سطح پايين کاهش ميدهد.

چندين تکنيک انفعالي (بدون نياز به منبع انرژي خارجي يا همان Passive) براي کاهش ضربات فشار در سيال انجام شده که با موفقيت کمي همراه بوده است. اين روشها، معمولاً به علت استفاده از موجهاي ايستا يا عدم توانايي وفق با شرايط سيستم، موفق نبودهاند. عملکرد رضايتبخش در سرعتهاي نرمال موتور، از 700 تا 2500 دور بر دقيقه نياز به يک حل فراگير دارد.

يک سيستم فعال (با استفاده از منبع انرژي خارجي يا همان Active) که بتواند ضربات فشار را در دامنه وسيعي از فرکانس خنثي کند، راهحلي ايدهآل به حساب ميآيد. براي خنثيسازي کامل ضربات فشار، يک سيستم فعال ميدان فشاري با 180درجه اختلاف فاز مدار کنترل نسبت به ضربه فشار و جابجايي حجمي برابر با ضربه فشار توليد ميكند. اختلاف فار مدار كنترل در تمام باند فرکانس بر روي 180 درجه نگه داشته ميشود تا بتواند ضربات فشار را خنثي کند. براي اين کار از يک سيستم شامل محرک پيزوالکتريک استفاده ميکنند.

محرکهاي پيزوالکتريک به صورت وسيع در کنترل ارتعاشات مورداستفاده قرار ميگيرند. اين مواد سراميکي در مقابل فشارهاي بالاي هيدرواستاتيکي مقاوم هستند و در اين حالت ميتوانند اغتشاشات فشاري با دقت يک ميکرو ثانيه توليد کنند. جابجايي به دست آمده با اين محرکها، بسيار دقيق است. با وجود جابجايي کم اين محرکها، نيري تحريک ميتواند بسيار بزرگ باشد.

کوپل مناسب جابجايي کوچک توليدشده توسط محرک پيزوالکتريک با سيال، امري بسيار مهم است. محرک در يک سلول فولادي با ضخامت غشاء 25/0ميليمتر است که مانند يک ديافراگم جابجايي محرك را به سيال ميدهد. يك حسگر پيزوالكتريك نيز ضربات فشار را اندازهگيري ميكند. دامنه اجزاي فرکانسي مختلف وابسته به ضربه، در دو شرايط با و بدون تحريک محرک پيزوالکتريک مشاهده و با هم مقايسه ميشود.

با بهکارگيري سيستم حذف نويز فعال و يک پمپ الکتروهيدروليک فرمان ضربات فشار در اکثر فرکانسها تا 80درصد کاهش مييابد. اين روش يکي از روشهاي با پهناي باند زياد است. اين سيستم که نسبت به فرکانس ضربات مستقل است، ميتواند ضربات فشار را در تمام فرکانسها و در عرض باند داده شده کاهش دهد. بنابراين اگر يک يا همه فرکانسها جابجا شوند باز هم دامنه آنها توسط ميراکننده فعال کاهش مييابد.

سيستم پمپهاي فرمان که قبلاً استفاده ميشد قابليت کاهش تنها 33درصد ضربات فشار را داشت. فرکانس سيستم قديمي پمپ فرمان روي 140هرتز تنظيم شده است و حجم مربوط به ضربات فشار در مقايسه با سيستم توان الکتروهيدروليک فرمان بيشتر است. گفتني است که يک سيستم کنترل فعال، بايد براي فرکانس و حجم يک سيستم، بهينه شود تا کاردهي بهتري داشته باشد. با طراحي دقيق يک سيستم کنترلي براي کنترل ضربات فشار، پهناي باند 1 کيلوهرتز قابل دسترسي است.

صداهاي داخل کابين از نوع BSR

صداي داخل کابين سرنشين، انواع زيادي دارد که يکي از نويزهاي مهم رنجآور براي سرنشين، BSR يا همان (Buzz, Squeak & Rattle) است. هزينههاي ضمانت توليدکنندگان در مورد BSR حدود 10درصد کل هزينههاي به خطا مصرف شده[2]را تشکيل ميدهد. داشبورد، صندليها و درها حدود 50درصد مشکلات BSR را تشکيل ميدهند که در اين ميان، داشبورد بيشترين نقش را داراست.

نويز ناشي از اصطکاک را Squeak مينامند كه با حرکت لغزشي بين دو سطحي که با هم تماس دارند ايجاد ميشود. در ابتدا با تغيير شکل الاستيک در سطوح تماس انرژي در اجراء ذخيره ميشود. اين انرژي وقتي که اصطکاک استاتيکي از اصطکاک سينماتيکي بيشتر شود آزاد ميشود و در سطوح ايجاد ارتعاش ميکند؛ ارتعاش حاصل باعث ايجاد اين نوع صدا با فرکانس 200- 10000 هرتز ميشود.

نويز حاصل از ضربات را Rattle مينامند؛ يعني وقتي که حرکت نسبي دو جسم باعث عدم تماس و تماس دوباره دو جسم ميشود. اجزاي انعطافپذير تحت نيرو عامل اصلي ايجاد اين نوع صدا ميباشند. معمولاً اتصال ناکافي يا مقاومت کمسازه باعث جداشدن و تماس دوقطعه ميشود. نيروي محرک پيدايش صدا معمولاً در اثر سطح ناصاف جاده بهوجود ميآيد. محدوده فرکانس قابل شنيدن بين 200-2000 هرتز است. فرکانس بالاتر اين صدا به عنوان Buzzشناخته ميشود.

سيستم تعليق خشک، باعث توليد نيروهاي ورودي بزرگ ميشود. نويز ناشي از داشبورد يک خودرو با سيستم تعليق اسپورت، حدود 30درصد بيشتر از همان خودرو با سيستم تعليق معمولي است.

راههاي موثر کاهش BSR عبارتند از: پيوستگي سازه، سازگاري مواد دو جسم تماسي و نظارت بر ساخت و طراحي. BSR با حداقل کردن حرکتهاي نسبي، به صورتي قابل ملاحظه کاهش مييابد. پيوستگي زياد سازه، باعث ايجاد سفتي استاتيکي سازه ميشود. سفت و پايدار کردن سازه، معمولاً روشي مناسب است اما براي افزايش سفتي هزينهها افزايش مييابد.

بعضي از حرکات نسبي در هر صورت وجود دارند. بنابراين با انتخاب صحيح مواد درگير ميتوان BSR را کاهش داد. Squeak معمولاً در برخوردهاي الاستومري نظير شيشه جلو، بين لاستيک سقف و درها و درزبنديهاي داشبورد اتفاق ميافتد. با توجه به اينکه اجزاي مختلفي در توليد اين صدا نقش دارند، براي انتخاب مواد موردنياز، انتخابهاي زيادي وجود دارد.

عدم نظارت کامل در ساخت و همچنين تغيير فرايند ساخت، يکي از عوامل افزايش BSR است و با کنترل بيشتر بر روي ساخت، ميتوان آن را کاهش داد. در توليد خودروهاي لوکس، کنترل زيادي بر فرايند ساخت وجود دارد که همين مسئله، افزايش هزينه را موجب ميشود.

در هر طراحي خوب، عوامل موثر براي کاهش مشکلات BSR درنظر گرفته ميشود. مهندسان طراح در موارد انتخاب، معمولاً BSR را حتي به زيبايي ترجيح ميدهند.

يک استراتژي طراحي براي جلوگيري از اين دسته صدا، چندين فاز و بخش را از مرحله فکر تا توليد دربر دارد که اين مستلزم تحقيق و توسعه مداوم در جهت پيشرفت اين تکنولوژي است. همچنين، بايد پسخوراندي مناسب از مراحل و فازهاي انجام پروژه صورت گيرد تا طرح با موفقيت انجام شود.

شرکت SEAT از زيرمجموعههاي فولکس واگن در اسپانياست. شرکت فولکس واگن نوع جديدي از اتومبيل مسابقه خود را براي آزمايش عوامل NVH به شرکت SEAT سپرده است. در زير، روش اندازهگيري آزمايشگاهي BSR توسط اين شرکت، توضيح داده شده است.

نويزهاي BSR به شدت ديناميک و متغير با زمان هستند. بنابراين، انجام پارهاي تحليلها، مشکلاتي خاص دارند. در يک مطالعه، مدت زمان يک BSR خاص کمتر از 10ميلي ثانيه بود. از اين گذشته، پديدههايي در محيط واقعي رانندگي اندازهگيري ميشود که معمولاً از نظر پديده صوتي نسبت به BSR بلندتر هستند. مثلاً وقتي وسيله نقليه از يک مانع عبور ميکند، توسط ضربه ايجاد شده صدايي توليد ميشود که جزء BSR محسوب نميشود، اما همزمان پديدهBSR توليد ميشود که نسبت به صداي ضربه خيلي ضعيفتر است. اين دو صداي غير همتراز را نبايد با هم تحليل کرد.

قضاوت نهايي در مورد BSR توسط مشتري انجام ميشود. روشهاي سايکوآکوستيک، تخمين مناسبي از شدت پديدههاي BSR که متغير با زمان هستند، ارائه ميدهد. استفاده از دسيبل براي اندازهگيري BSR مرسوم نيست. گفتني است که هيچگونه استاندارد خاصي براي تخمين بلندي صداي گذرا و غيرپايدار وجود ندارد، هرچند کميته استاندارد DIN در مورد تعريف اين رفتار به توافقاتي رسيده است.

با استفاده از نرمافزار PULSE (نرمافزار شرکت SEAT)، سيگنالها از چهار ميکروفن نوع 4192 اندازهگيري ميشود. در ابتدا بدون روشن کردن موتور، صداهاي ناشي از عوامل مختلفي نظير پنجرهها، برفپاککن و سقف اندازهگيري ميشود. سپس صداي موتور در حال سرعت گرفتن و کاهش سرعت، اندازهگيري ميشود. تحليل نتايج مربوط همزمان انجام ميشود و بنابراين، نتايج بسيار سريع قابل بررسي است. به طور همزمان، تمام سيگنالها در حافظه رايانه ذخيره ميشود و سپس با نرمافزار يادشده، نتايج مطلوب از تحليل سيگنالها حاصل ميشود. تحليل با استفاده از اين نرمافزار زمان اندازهگيري را 25درصدکاهش ميدهد.

شاسي

با توجه به جهانيسازي، نيازهاي بازار و قوانين وضع شده، سيستمهاي شاسي به صورت پيوسته در حال پيشرفت است. امروزه نوآوريهاي تکنيکي در زمينه شاسي عمدتاً وابسته به اجزاي الکترونيکي است، بنابراين پيچيدگي و ميزان پيوستگي سيستمهاي شاسي جديد بسيار بالاست. درنظر گرفتن يک قسمت و تحليل آن به صورت مجزا در اين سيستم کافي نيست. بررسي شاسي به صورت مونتاژ شده تأثيرات زيادي بر روي ديناميک خودرو و مشخصات صوتي خودرو دارد. بنابراين، در حين مراحل توسعه، ديناميک خودرو و معيار صوتي بايد درنظر گرفته شود. در اين قسمت، راههاي انتقال اطلاعات بين طراحي اکسل و تشخيص NVH را براساس روشهاي تحليل اشتراکي نشان ميدهد.

در طراحي محور، پيشفرض توزيع نيرو بر روي تاير به صورت يکنواخت ضروري است. عموماً رفتار قبل از رسيدن به سيستم فرمان و داخل سيستم فرمان را به صورت جداگانه بررسي ميکنيم.

براي دستيابي به خودرو، اصطلاحاً خوشدست و مطلوب، سينماتيک و الاستوسينماتيک سيستم تعليق بهطور همزمان درنظر گرفته ميشود. در شرايط معمول رانندگي، کوپلشدن محرکهاي مختلف ارتعاشي اتفاق ميافتد. اين ارتعاشات از تمام سيستم شاسي عبور ميکند و توسط غربالک فرمان به راننده منتقل ميشود؛ اگرچه ارتعاشات غربالک فرمان ميتواند ناشي از تحريکات چرخشي موتور باشد. هر دو نوع تحريک توسط سينماتيک والاستوسينماتيک سيستم تعليق تحت تأثير قرار ميگيرند.

اساس روش تحليل معرفي شده، مشخص کردن مرکز حرکت لحظهاي نسبت به صفحه اکسل جلوست. مرکز حرکت لحظهاي، نقطهاي است که جسم بهطور لحظهاي حول آن دوران ميکند. عامل ارتعاشات شاسي و بنابراين عامل ارتعاش پيچشي فرمان، تغيير مرکز دوران لحظهاي بهصورت ديناميکي است. علاوه بر عوامل ايجاد ارتعاش در غربالک فرمان که در بالا گفته شد، ضربات فشار سيستم نيروي فرمان باعث تحريک دندانه شانهاي فرمان ميشود.

ميللنگ

طي چند سال گذشته، مدلهاي جديد ميللنگ براي کاهش ارتعاشات ارائه شده است که ميللنگ فولادي نمونهاي از آنهاست. همچنين اخيراً از دمپرهاي ارتعاشي پيچشي براي ميللنگ استفاده ميکنند که ارتعاش را به طوري قابل توجه کاهش داده است. در زير، تاثير جنس را بر روي ارتعاشات ميللنگ V6 جديد بررسي ميکنيم.

در روشهاي جديد طراحي، از ميللنگ فولادي فورج شده به جاي چدن ريختگي استفاده ميکنند. اين جايگزيني معمولاً به دليل انتظار مزاياي NVH با توجه به مدول الاستيسيته بالاتر فولاد است. به هر حال، استفاده از ميللنگهاي فولادي، داراي معايب زير است:

1. هزينه بالاتر (حدود 30-35 دلار براي هر ميللنگ)

2. وزن بيشتر به علت چگالي بيشتر فولاد و مشکلات توليد اجسام نازک در روش فورج

در اوايل دهه 90، «صنايع فلزي سامي کومو» عملکرد ميللنگ فولادي با چدني را مقايسه کرد. در اين مطالعه مشخص شد که ميللنگ فولادي در فاصله يک متر از سمت راست ميللنگ، 2 تا 3 دسيبل صداي کمتري ايجاد ميکند، البته در مطالعه آنها، از هيچگونه دمپر ارتعاشي استفاده نشده بود.

ارتعاشات موتور به دو دسته تقسيم ميشوند:

1. ارتعاشات موتور به عنوان جسمي صلب (اين ارتعاش ناشي از نابالانس بودن اجزاست)

2. ارتعاش موتور به دليل تغيير شکل الاستيک اجزاي موتور

ارتعاشات نوع دوم، مهمترين دليل استفاده از اجزاي فولادي (مدول الاستيسيته حدودي 205 گيگاپاسکال)

به جاي اجزاي چدني (مدول الاستيسيته حدودي 168 گيگاپاسکال) است.

در توجيه بالا از اثرات چرخش جرم و دمپکنندههاي ارتعاشي صرفنظر شده است. از آنجا که اجزاي چدني چگالي کمتري (g/cm2 1/7) دارند، بنابراين جرم چرخشي در اجزاي چدني، کمتر از نوع فولادي است. همچنين ميللنگ را ميتوان توسط ريختهگري با قطر کمتر اجزا، طراحي کرد. در نوع فولادي، اين کار با محدوديت روبهرو است. از دمپرهاي ارتعاشات پيچشي، معمولاً براي کاهش ارتعاشات استفاده ميشود. اين دمپرها اثرات ارتعاشي پيچشي را جذب ميکنند. علاوهبراين، دمپرها ميتوانند براي کاهش ارتعاشات خمشي نيز طراحي شوند.

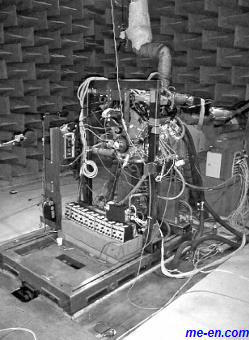

شكل2: موتور آزمايشي كه ميكروفن ها طبق استاندارد SAE -1047 قرار گرفته اند

|

|

براي مقايسه عادلانه در مورد اين دو ميللنگ، بايد دمپرهاي مخصوص هريک طراحي و سپس مقايسه انجام شود. در اين مطالعه، از يک موتور V6 که بلوک سيلندر آلومينيم و ميللنگ فورج دارد استفاده شده است.

اندازهگيري ميزان صداي توليدي نشان ميدهد که ميللنگ چدني همراه دمپر که در معرض ارتعاشات پيچشي با فرکانس حدود 209 تا 309 هرتز قرار گرفته و سرعت دوراني بين rpm 1000-6000 دارد، برابر با سروصداي توليدي توسط ميللنگ فولادي با همان شرايط و همان دمپر است. بنابراين، در صورت استفاده از دمپرهاي ارتعاشي، استفاده از ميللنگ چدني توصيه ميشود. ميللنگ چدني که دمپرهاي مناسبي براي آن طراحي شود، از نظر وزن و NVH بهتر از فولادي است. در مواردي که از دمپرهاي ارتعاشي استفاده نميشود، عملکرد ميللنگ فولادي بهتر است.

تکنيکهاي مورداستفاده در مورد فرکانسهاي NVH

مديريت خوب در زمينه رفتار NVH خودرو، به سازندگان خودرو کمک ميکند تا بويژه در مورد خودروهاي لوکس، محصول قابل رقابتتري توليد کنند. منبع NVH، پاسخهاي ديناميکي و صوتي نسبت به بارگذاري مکانيکي است. اين بارها، معمولاً بر اثر حرکت روي جاده و يا توسط موتور ايجاد ميشود.

مهندسان مدل NVH را در معرض تحريک با فرکانس بالاتري قرار ميدهند تا بتوانند براي کاهش بيشتر NVH محدوده وسيعتري از امواج شنيداري را دريافت کنند، اما به افزايش عوامل NVH بيش از مقدار کنوني آنها، نياز است. براي آزمايش مدلهاي مورداستفاده، امروزه در تحليل NVH معمولاً از لحاظ فرکانس بالا داراي محدوديت هستيم و فرکانس بين 250-300هرتز مورداستفاده قرار ميگيرد. به هر حال، تعدادي از شرکتهاي خودروسازي، مايل به افزايش اين فرکانس به 600هرتز و حتي بالاتر هستند.

تحليلهاي کامپيوتري NVH با پيشرفت روش اجزاي محدود در تحليل سازهها در اواسط دهه 80 آغاز شد. روش ترکيب مودهاي اجزا در تحليلها، جاي خود را به استفاده از نرمافزار Msc/Nastran و روش الگوريتم Lanczos داد. روشLanczos تحليل مقدار ويژهاي است که فركانسهاي طبيعي سازه را در محدوده فركانس تحريك بهدست آورد. پاسخ ديناميكي سازه با تحليل پاسخ فرکانسي بر روي مختصات مودال تعميم يافته حاصل از تحليل مقادير ويژه، انجام ميشود. روش تحليل NVH از پاسخ فرکانسي مودال، روشي سنتي و کاربردي براي هر شرکت خودروسازي است.

يکي از راهکارهاي مستند در صنعت خودرو، استفاده وسيع از روش ضمني اجزاي محدود در بهبود پاسخ سازهاي و کاهش وزن خودرو است. در سالهاي آتي، حل گرهاي مستقيم اسپارس[3] از جمله ابزاري است که در بستههاي نرمافزاري تحليل اجزاي محدود وجود خواهد داشت و 10برابر بهبود عملکرد نسبت به روشهاي قبلي دارد. همچنين، روشهاي اسپارس نياز به حجم کمتري براي ذخيره اطلاعات دارند.