آشنايي با فرايندهاي عمليات حرارتي كوئنچ، تمپر و آنيلينگ

- توضیحات

- دسته: مجموعه شماره 2

- منتشر شده در دوشنبه, 18 دی 1391 21:42

- نوشته شده توسط Mehdi Jahanbakhsh

آشنايي با فرايندهاي عمليات حرارتي كوئنچ، تمپر و آنيلينگ

عمليات حرارتي، فرايندي است كه با هدف بهبود خواص مكانيكي مواد، بر روي قطعات انجام ميشود. از اينرو، براي بالابردن مقاومت در برابر سايش قطعات و افزايش استحكام آنها در حين عملكرد، معمولاً قطعات را مورد عمليات حرارتي سختكاري و تمپرينگ قرار ميدهند.

در برخي مواقع، نتيجه عمل سختكاري و تمپرينگ، آن چيزي نيست كه پيشبيني ميشود و قطعات، خواصي پايينتر از آنچه كه پس از عمليات حرارتي انتظار ميرود، بهدست ميآورند. اين موضوع ميتواند علتهاي مختلفي داشته باشد كه عمده علل آن عبارتند از:

نرسيدن مواد به دماي آستنيته در حين گرم كردن براي سختكاري

عدم نگهداري قطعات تا مدت زمان كافي براي انجام استحاله كامل آستنيته در دماي آستنيته كردن

كافي نبودن نرخ سرد شدن قطعات در حين كوئنچ كردن

تمپر بيش از حد قطعات در فرايند تمپرينگ

در اين مقاله سعي شده است مناسبترين روش براي بازكاري اين دسته از قطعات مورد مطالعه قرار گيرد. لذا به علت گستردگي جنس قطعات و به منظور محدود شدن بحث، قطعات موردنظر از جنس CK45 و 41Cr4 در نظرگرفته شدهاند.

مشخصات عمومي مواد

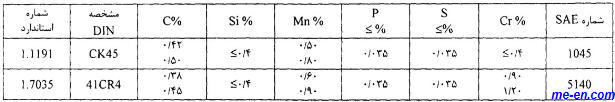

براساس استاندارد موجود، آناليز CK45 و 41Cr4 در جدول 1 ارائه شده است.

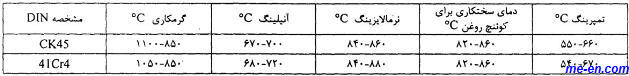

دماهاي موردنياز براي فرايندهاي مختلف عمليات حرارتي قطعات توليدي از جنس CK45 و 41Cr4 در جدول 2 ارائه شده است.

سختكاري و تمپرينگ

براي انجام سختكاري، قطعات را بايد در باكسهاي مخصوص قرار داد. همچنين بايد به اين نكته توجه كرد كه قطعات، به صورت انباشته بر روي هم در كوره قرار نگيرند بلكه بايد به صورت مرتب چيدهشوند به طوري كه در حين فرايند، جريان هوا در لابهلاي آنها برقرار باشد تا به صورت يكنواخت گرم شده و به اين وسيله از غيريكنواختي سختي پس از عمليات حرارتي جلوگيري شود.

جدول 1: آناليز CK45 و 41Cr4

|

|

جدول 2: دماهاي عمليات حرارتي CK45 و 41Cr4

|

|

پس از استقرار قطعات در باكسهاي مخصوص، آنها را همراه با باكس، در كورهاي كه دماي آن، دماي سختكاري قطعات است، قرار داده و زمان كافي براي انجام كامل استحاله آستنيت به آن ميدهند. سپس، آن را به سرعت در سيال كوئنچ، سرد ميكنند.

توجه به اين نكته حائزاهميت است كه اگر فاصله زماني خروج قطعات از كوره و كوئنچ آنها طولاني شود، دماي قطعات از دماي آستنيته پايينتر آمده و ديگر امكان انجام استحاله كامل مارتنزيتي وجود ندارد. در اين صورت، محموله پس از عمليات حرارتي، داراي غيريكنواختي در سختي خواهد بود.

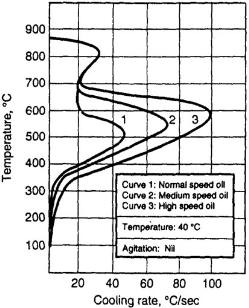

سيال كوئنچ براي عمليات حرارتي قطعات از جنس CK45 و 41Cr4 معمولاً روغنهاي معدني است كه از نظر سرعت سردكنندگي به دستههاي مختلفي تقسيم ميشوند. شكل 1، قدرت سردكنندگي سه نوع روغن در دماي 40 درجه سانتيگراد را نشان ميدهد.

|

|

شكل 1: نرخ خنك كنندگي چند نوع روغن كوئنچ

همانگونه كه در شكل 1 ديده ميشود، نرخ خنككنندگي روغن در ابتداي كوئنچ قطعات، زياد بوده و پس از مدت كمي، كاهش يافته است. علت اين امر، تشكيل فيلم بخار در اطراف قطعات است كه سبب كاهش انتقال حرارت ميشود. لذا براي جبران اين موضوع ميتوان موارد ذيل را پيشبيني كرد:

حجم روغن بايد آنقدر زياد باشد كه در نتيجه كوئنچ تغييرات دمايي آن به حداقل برسد.

روغن بايد در حين كوئنچ، هم زده شود تا باعث شكستن فيلم بخار در اطراف قطعه شده و انتقال حرارت افزايش يابد.

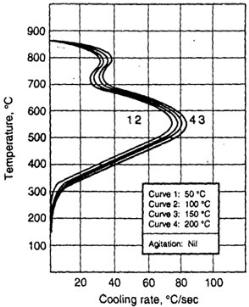

روغنها بسته به نوع خود در دمايي خاص، بيشترين انتقال حرارت را دارند. لذا براي روشن شدن موضوع، شكل 2 بيانكننده قدرت خنككنندگي روغني خاص در دماهاي مختلف است. به همين دليل، روغن بايد همواره تا دمايي با بيشترين انتقال حرارت، گرم شود.

|

|

شكل 2: تأثير دماي روغن بر نرخ خنككنندگي آن

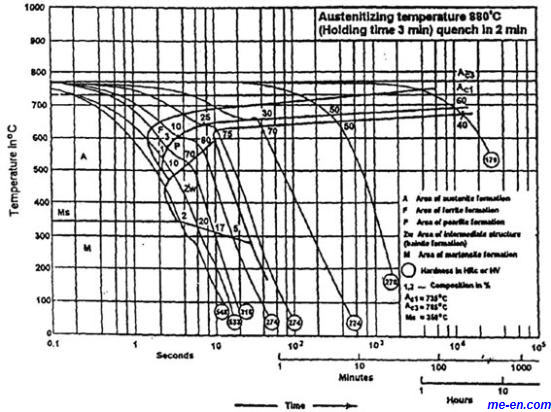

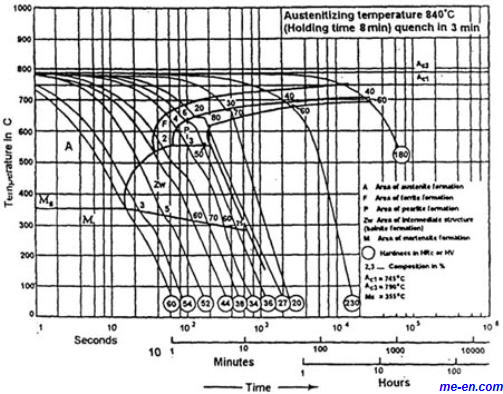

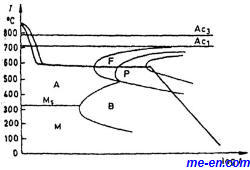

نمودار تغييرات سرد كردن پيوسته (CCT)

نمودار CCT شامل منحنيهايي در مختصات خطي دما و لگاريتمي زمان ميشود و شروع و پايان تغييرات آستنيت را براي هر تابع سرد كردن دما تعيين ميكند.

نمودار CCT براي CK45 در شكل 3 و نمودار CCT براي 41Cr4 در شكل 4 نشان داده شده است.

|

|

شكل 3: نمودار CCT براي CK45

|

|

شكل 4: نمودار CCT براي 41Cr4

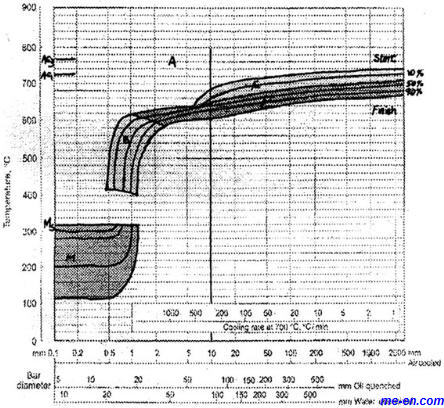

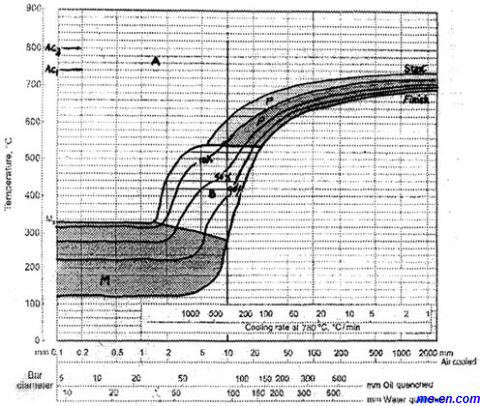

نوعي نمودارهاي CCT اصلاحي نيز وجود دارند كه براساس دما بر حسب قطر ميله، به جاي زمان رسم شدهاند. در اين نوع نمودارها، با رسم يك خط قائم بر روي نمودار، ريزساختار موجود در مركز ميله را براي قطر موردنظر و محيط سرد كردن مربوطه پيشبيني ميكنند.

نمودار CCT اصلاحي براي CK45 در شكل 5 و نمودارCCT اصلاحي براي 41Cr4 در شكل 6 نشان داده شدهاند.

|

|

شكل 5: نمودار CCT اصلاحي CK45

|

|

شكل 6 : نمودار اصلاحي 41Cr4

اگر قطر قطعات مورد بررسي حدود 10 ميليمتر فرض شود، با رسم خطوط مربوطه بر روي شكلهاي 6 و 7 مشخص ميشود در صورتي كه قطعات از جنس CK45 را به دماي آستنيته برده و به آنها فرصت كافي داده شود تا استحاله آستنيت كاملاً انجام شود و سپس قطعات در هوا خنك شوند، ساختار در مغز قطعات فريتي پرليتي خواهد بود، ولي براي قطعات از جنس 41Cr4 در صورت انجام اين فرايند، ساختار مقدار كمي فريت و پرليت داشته و بيشتر از بينايت تشكيل خواهد شد. لذا ديده ميشود كه آماده كردن قطعات بازكاري براي سختكاري مجدد با انجام فرايند نرمالايزينگ، هميشه رضايتبخش نبوده و گاهي نتيجه فرايند نرمالايزينگ فازهاي غيرتعادلي مانند بينايت بوده كه خود در عمليات بعدي، سبب غيريكنواختي در نتيجه به دست آمده خواهند شد. اين مسئله، مخصوصاً در فولادهايي كه شامل عناصر آلياژي افزايشدهنده سختيپذيري و انتقالدهنده دماغه منحني CCT به سمت راست ميشوند، بيشتر به چشم ميخورد.

آنيلينگ

عمليات آنيلينگ به منظور كاهش سختي، حذف تنشهاي داخلي و تصحيح ميكروساختار انجام ميشود. براي انجام عمليات آنيلينگ، ابتدا بايد قطعات فولادي را 30 تا 50 درجه سانتيگراد بالاي دماي AC3، گرم كرده و به مدت كافي در اين دما نگهداري شوند. سپس، قطعات بايد به آهستگي و با سرعتي در حدود 02/0 درجه سانتيگراد در ثانيه، سرد شوند. معمولاً عمليات سرد كردن قطعات ياد شده، در كوره صورت گرفته و بسيار زمانبر است.

در عمليات آنيلينگ با گرم كردن قطعات، آستنيت جوانهزني كرده و اگر دما بسيار بالاتر از AC3 باشد، باعث درشتدانگي در ساختار و كاهش كيفيت نهايي قطعات ميشود.

با مراجعه به شكلهاي3 و 4ديده ميشود كه براي انجام فرايند آنيلينگ كامل، زماني به حدود 10 ساعت نياز است كه اين موضوع در امر توليد اخلال ايجاد خواهد كرد. لذا فرايندي كه براي آماده كردن ساختار قطعات براي بازكاري پيشنهاد ميشود، فرايند آنيل ايزوترمال است. در فرايند آنيل ايزوترمال، دماي گرم كردن قطعات مشابه آنيل كامل بوده و پس از نگهداري قطعات در دماي مورد نظر، ابتدا قطعات را زير دماي A1، نزديك به دماغه CCT، به سرعت سرد كرده و سپس در اين دما آنقدر نگهداري ميكنند تا استحاله كامل آستنيت به فريت و پرليت صورت پذيرد، بعد از آن با هر سرعتي ميتوان قطعات را سرد كرد. نموداري شماتيكي از روش آنيل ايزوترمال در شكل 7 ارائه شده است.

|

|

شكل 7 : نمودار شماتيك آنيل ايزوترمال

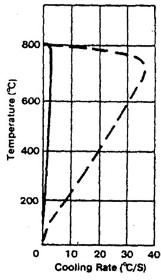

با مراجعه به شكل 8 ديده ميشود كه سرعت سردكنندگي هوا در دماهاي بالاي 400 درجه سانتيگراد، بيشترين مقدار خود بوده و براي هواي ساكن در حدود 5 درجه سانتيگراد بر ثانيه و براي جريان هوا در حدود 30 درجه سانتيگراد بر ثانيه است.

با توجه به مطالب گفته شده و شكل 3 براي آنيل ايزوترمال قطعات با جنس CK45، كافي است آنها را براي مدت كافي در دماي 700 درجه سانتيگراد قرار داده و سپس از كوره خارج كرد تا دماي آن در هوا به حدود 600 درجه سانتيگراد برسد. اين امر با توجه به شكل 8 در هواي ساكن، حدود 20 ثانيه و در جريان هوا، حدود 3 ثانيه طول ميكشد. سپس، قطعات را در كورهاي كه از قبل آماده شده و دماي آن 600 درجه سانتيگراد است قرار داده و به آن فرصت داده ميشود تا استحاله فريت پرليت به صورت كامل انجام شود. بعد از اين مرحله ميتوان قطعات را از كوره خارج كرد تا در معرض هوا خنك شوند.

|

|

شكل 8 : اثر جريان هوا بر سرعت خنككنندگي آن (ـــ) هواي آرام (ـ ـ) جريان هوا

همچنين، با توجه به شكل 4 براي آنيل ايزوترمال قطعات از جنس 41Cr4، كافي است قطعات براي مدت كافي در دماي 720 درجه سانتيگراد بوده، سپس در معرض هوا تا دماي 600 درجه سانتيگراد خنك شوند و پس از آن، در كوره 600 درجه سانتيگراد قرار گيرند تا استحاله فريتي پرليتي به صورت كامل انجام شود. بعد از اين مرحله، ميتوان قطعات را در معرض هوا خنك كرد.

نتيجهگيري

1 . در آماده كردن قطعات نامناسب سخت شده از جنس CK45 و 41Cr4، براي بازكاري، نرمالايزينگ به صورت كامل نميتواند فاز مارتنزيت را به فازهاي متعادل استحاله كند.

2 . براي آماده كردن قطعات سخت شده به صورت نامناسب براي بازكاري بهتر است عمليات آنيلينگ صورت پذيرد.

3 . فرايند آنيلينگ در حالت آنيل كامل، زمانبر بوده و پيشنهاد ميشود از آنيل ايزوترمال استفاده شود.